Le renouveau de l'une des dernières marques de machines de tôlerie française est un processus bien engagé, comme l'ont prouvé les solutions techniques dévoilées lors de la journée technique Pliage 4.0 et le grand nombre d'entreprises qui avaient fait le déplacement.

«

Depuis mon arrivée chez Jean Perrot voici trois ans, j'ai souhaité focaliser nos énergies sur ce que l'on peut apporter à une presse plieuse pour la productivité des entreprises, pour le confort de l'opérateur, ainsi que dans les domaines de l'ergonomie et de l'expérience utilisateur sur la CN, ou encore sur la recherche de pannes » affirme Erick Rousseau, Directeur Business unit Jean Perrot et Responsable Programmes Pinette Group.

Premier étage de la fusée, le ToolBox est un magasin d'outils de pliage capable d'alimenter deux machines. Les équipes Jean Perrot ont développé ce produit sur la base d'un cahier des charges strict d'Erick Rousseau : «

Je ne voulais ni automatisme, ni robotique pour ce périphérique. Pourquoi ? Nos clients ne devaient pas se retrouver confrontés à une situation où la presse fonctionne alors que le magasin automatisé ou robotisé est en panne. » Le ToolBox est donc complètement manuel. Autre point important du cahier des charges, le magasin devait assurer la sécurité et le confort des opérateurs pendant les phases de changement d'outils, ainsi que la préservation des outils. Enfin, le magasin devait renforcer la productivité du pliage. Erick Rousseau annonce sur ce dernier point un temps divisé par cinq pour le changement d'outillage : «

le retour sur investissement est très rapide, de l'ordre d'une année pour deux à trois changements quotidiens » se félicité Erick Rousseau.

Le magasin manuel d'outils de pliage peut alimenter deux presses plieuses

Le magasin manuel d'outils de pliage peut alimenter deux presses plieuses

La première opération à réception du ToolBox est de le remplir avec les outils destinés à la presse plieuse ou aux presses plieuses auxquelles il est destiné. Pour charger un outil, l'opérateur fait coulisser le bras de chargement jusqu'à l'emplacement de l'outil à monter dans la presse. Il fait ensuite coulisser l'outil dans le rail du bras de chargement et déplace ensuite ce dernier jusqu'aux système d'outillage de la presse. Il ne reste alors plus qu'à le faire coulisser dans la presse et de brider. L'opérateur a également la possibilité de retourner simplement le poinçon afin d'utiliser totalement sa géométrie, dans le cas d'un outil déporté.

Conçu de manière modulaire, le magasin de base peut être étendu par l'ajout d'un ou plusieurs modules. Chaque poinçon ou matrice peut peser jusqu'à 800 kg.

Jean Perrot a également fait la démonstration de ses nouvelles consoles accompagnatrices qui sont à la fois légères et peu encombrantes pour être faciles à manipuler. Elles sont donc conçues avec des supports télescopiques qui permettent d'ajuster l'envergure des consoles en fonction des besoins. Afin de rassurer les opérateurs des leds ont été placées en face avant de la console : elles indiquent si la console est active afin que le plieur en tienne compte dans ses actions. Un bouton permet en outre la désactivation directe des consoles sans passer par la commande numérique.

Une cellule, trois utilisations

Dernier étage de la fusée, la cellule de pliage avec son robot collaboratif. La génèse de la cellule qui associe presse plieuse et robot collaboratif s'est nourrie d'échanges avec des clients, généralement dans des PME, qui regrettaient de ne pouvoir passer au pliage robotisé, faute de régularité dans le nombre de séries à réaliser. Ces clients se sentaient bloqués dans leur expansion par le risque trop important que représentait l'investissement dans une cellule robotisée de pliage classique. Si les séries ne sont pas au rendez-vous, ce sont deux outils qui sont à l'arrêt : la presse et le robot. Faute d'investissement dans ce domaine, il leur était ensuite difficile de prendre certains marchés. L'idée des équipes Jean Perrot fut de combler cette zone grise.

Pour y parvenir, ses ingénieurs ont travaillé de concert avec la société Cleia, une entreprise dynamique de 107 personnes qui a déjà réalisé l'intégration complète de systèmes robotisés dans des circuits de production avec plus de 300 robots en fonctionnement en France comme à l'étranger. Cleia maîtrise également les automatismes et la régulation des process, ainsi que l’informatique industrielle.

L'originalité de la solution tient au fait que la cellule est installée dans l'atelier sans grillage qui sont rendus obsolètes par les dispositifs de sécurité mis en place autour du robot. Trois zones sont définies qui influent sur le comportement du robot en cas de présence humaine : le robot, habillé de mousse, réduit sa vitesse dans un premier temps, avant de s'arrêter en cas de proximité immédiate de l'opérateur. En effet, cette cellule sait fonctionner selon trois modes :

- mode manuel avec un robot qui, normalement monté sur rails, laisse un accès total à l'opérateur devant la presse plieuse (il peut dans ce cas assurer d'autres tâches, comme le tri et l'empilement de pièces provenant d'une autre machine avec une reconnaissance des pièces par vision).

- mode assisté afin d'aider l'opérateur pour la manutention des pièces : les tôles planes lui sont apportées par le robot, puis le robot dispose les pièces pliées à l'endroit désiré. Pendant ce temps, l'opérateur réalise le pliage sans se soucier du flux matière.

- mode automatique : l'ensemble fonctionne en totale autonomie sans intervention humaine, comme une cellule robotisée de pliage classique. Il peut donc travailler la nuit afin de renforcer les capacités de production de l'entreprise.

Par la combinaison de ces trois modes de fonctionnement, le taux d'utilisation de la presse plieuse est optimisé.

L'opérateur se trouve, sans danger, au plus près du robot qui lui amène les tôles à plier pendant qu'il réalise le pliage

L'opérateur se trouve, sans danger, au plus près du robot qui lui amène les tôles à plier pendant qu'il réalise le pliage

Pour compléter la sécurité de l'opérateur un système spécifique de préhenseur a été développé et breveté : avec son capotage tubulaire, il empêche tout contact entre un bord de tôle coupant et le plieur. Le robot et la presse sont également liés : un arrêt d'urgence de la presse interrompt le robot et vice-versa.

Autre point important de la solution proposée, la simplicité de mise en œuvre : en mode collaboratif, il suffit à l'opérateur d'indiquer au robot les points clés de son action, ainsi que le moment où il doit actionner ou relâcher la préhension et la trajectoire optimisée est calculée automatiquement et envoyée à la commande numérique de la presse plieuse qui a été renforcée par des écrans spécifiques aux contrôles du robot. En mode automatique, les choses sont plus complexes puisqu'il faut synchroniser le fonctionnement du robot et de la presse pendant le pliage. Les équipes Jean Perrot peuvent assister l'entreprise pour les premiers programmes pour lui mettre le pied à l'étrier. En attendant une innovation qui sera présentée début 2018.

Pour Erick Rousseau, «

en mode assisté, cette cellule va permettre de diminuer les problèmes de santé dus à la manipulation des tôles. Elle va accompagner l'opérateur et non le remplacer d’où son nom, E COBOT BEND Le Compagnon du plieur. Du point de vue du chef d'entreprise, elle va renforcer l'efficacité économique et lui permettre de maintenir les talents à l'intérieur de l'entreprise ou d'en attirer de nouveaux. »

La réalité augmentée pour l'avant et l'après-vente

La réalité augmentée fait partie de ces technologies dont on entend parler souvent mais dont les applications dans le monde de la tôlerie ne sont pas courantes. Jean Perrot a dans ce domaine pu s'appuyer sur le Bureau d'Etudes et de Recherche & Développement du Groupe Pinette dont il fait partie pour développer une solution 'maison' dont deux applications ont été présentées le 10 octobre.

La réalité augmentée trouve sa place dans la phase de réflexion du client grâce aux lunettes dont est équipée l'équipe commerciale du constructeur. Cet outil permet au client de visualiser précisément la machine en taille réelle avec ses périphériques dans son atelier. Il lui est possible de tourner au tour de la machine virtuelle et de son environnement, par exemple un magasin d'outils ou un robot collaboratif, pour s'assurer que l'emplacement prévu correspond bien aux besoins de l'entreprise et à l'optimisation de la logistique de l'atelier.

La maintenance n'est pas en reste avec la solution d'assistance livrée en standard sur la gamme Maneo Premium et en option sur les autres gammes. La commande numérique dispose d'une interface homme machine dédiée à la maintenance avec l'affichage des différentes tâches de maintenance à réaliser pour se mettre dans une perspective préventive. Les arrêts machines tombent toujours au plus mauvais moment et c'est d'autant plus regrettable qu'une majorité d'entre eux peuvent être évités en privilégiant le préventif au correctif. Pour simplifier la maintenance, l'opérateur a accès sur la commande numérique à la notice complète de la machine.

Les lunettes pour la réalité augmentée fournies par Jean Perrot avec le contrat de maintenance Premium 4.0

Les lunettes pour la réalité augmentée fournies par Jean Perrot avec le contrat de maintenance Premium 4.0

Autre solution originale, Jean Perrot proposera à ses clients un nouveau type de contrat de maintenance, le Premium 4.0 qui comprend des lunettes bénéficiant de la réalité augmentée. Ainsi, la personne chargée de la maintenance pourra chausser ces lunettes lors d'un échange avec le service après-vente Jean Perrot. Le technicien hotline Jean Perrot visualisera en direct ce que voit le client et pourra ainsi le guider pour effectuer un diagnostic ou une réparation. De plus, il pourra envoyer sur les lunettes un extrait du schéma électrique ou hydraulique, voire la page de documentation de la maintenance qui correspond à l'action à réaliser. Ces lunettes seront très utiles pour de la maintenance de niveau 1 ou 2.

Une fois ces maintenances ou réparations réalisées, elles sont mémorisées dans la commande numérique : il est ainsi possible de consulter l'historique complet sur la durée de vie de la machine. Prochain objectif : la maintenance prévisionnelle, aussi appelée maintenance prédictive.

Des partenaires pertinents

Au-delà de Cleia, partenaire de la cellule avec l'E COBOT BEND, Jean Perrot avait aussi invité deux sociétés pour appuyer l’offre globale qu’elle est en mesure d’apporter au monde de la tôlerie : RADAN et MATE Outillage.

Michel Magréault et Olivier Amate, les deux acteurs historiques de la distribution de la suite logicielle Radan dédiée à la tôlerie, ont démontré le potentiel du Groupe Hexagon, dont Radan fait partie pour les acteurs de notre secteur. Si les différents applicatifs pour la FAO pliage et la génération de la gamme de pliage, pour la FAO découpe ou poinçonnage sont bien connus sur le marché français, les interactions avec WorkPLAN Solutions, le logiciel de ERP/GPAO de Vero Software (groupe Hexagon) outil évolutif et modulaire restent encore peu connues des professionnels de la tôlerie. Avec WorkPLAN Solutions, l’ensemble des données techniques, des nomenclatures, des programmes ou encore des temps d’usinage sont ainsi synchronisés en un clic dans le logiciel. WorkPLAN permet à ses utilisateurs de piloter et d’analyser de manière précise, étape par étape, l’ensemble du processus de fabrication du chiffrage à la facturation, à l’aide de ses principaux modules CRM, Devis, Suivi Commercial, Achats, Stock, Planning, Gestion de Production, Gestion de la qualité...

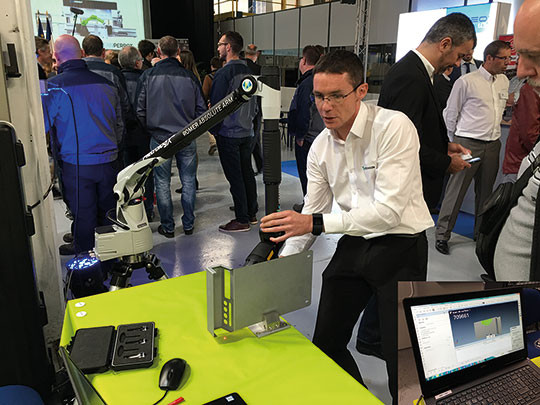

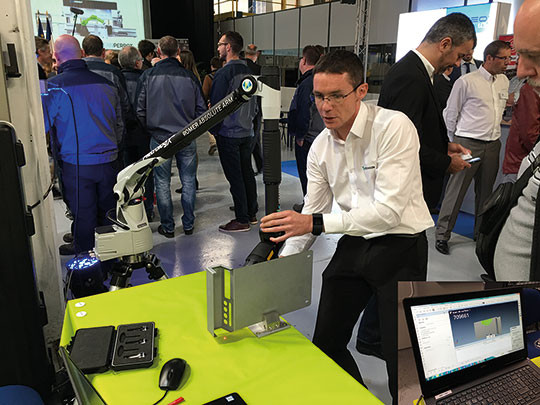

Le bras Romer était en démonstration pour la validation dimensionnelle des pièces pliées sur la cellule

Le bras Romer était en démonstration pour la validation dimensionnelle des pièces pliées sur la cellule

Autre département, et non des moindres du groupe Hexagon, la mesure était également au rendez-vous avec une démonstration de contrôle manuel de pièce pliée au moyen d'un bras de mesure Romer Absolute Arm qui fonctionne avec ou sans contact. Le but est de détecter la dérive dimensionnelle éventuelle sur une pièce le plus tôt possible après le démarrage de la production afin de déclencher les actions correctives. L'avantage du bras Romer est d'offrir une palette d'utilisation : mesure, rétro-conception, mesure de petites pièces jusqu'à des gros volumes de 4,5 mètres, etc. Le nuage de point récupéré par le bras de mesure peut être converti en fichier STL et être comparé au modèle du bureau d'études.

MATE Outillage France a présenté les outillages de l'entreprise italienne Eurostamp avec qui elle collabore depuis 5 ans en mettant l'accent sur les matrices actives (Active Bend) qui assurent un parfait maintien de la matière dans le Vé lors du pliage afin d'éviter les déformations parasites (voir photo). «

Ce type de matrice n'est pas assez mis en avant » regrette Emmanuel Capron de Mate Outillage France «

Les caractéristiques de cette matrice déplacent l'objectif premier qui était de gagner en qualité : éviter les marques au pliage, notamment sur les tôles en inox brossé ou en aluminium. Des utilisateurs nous ont confirmé d'autres avantages de l'outil : la réduction des TMS par l'utilisation d'une matrice unique sur une gamme d'épaisseur qui n'obligent donc plus à changer de matrice en fonction des épaisseurs. » Deux gammes de matrices sont proposées par Eurostamp : l'une pour les tôles jusqu'à 3 mm d'épaisseur et l'autre qui va jusqu'à 6 mm. «

En outre, il est possible de réaliser des angles beaucoup plus fermés avec l'Active Bend qu'avec certaines matrices, d'obtenir des rayons plus fins. Ces matrices sont très résistantes, par exemple 200 tonnes par mètre sur le modèle AB600. »

Vue de la matrice Active Bend développée par Eurostamp et exemple d'une pièce pliée sur une presse plieuse qui en est équipée

Vue de la matrice Active Bend développée par Eurostamp et exemple d'une pièce pliée sur une presse plieuse qui en est équipée

JEAN PERROT innove également par la mise en place de ce partenariat apportant ainsi au client des briques industrielles complémentaires du monde de la Tolerie.

L’ensemble des produits des partenaires présents à cette journée sont interactifs, testés et 100% compatibles les uns avec les autres. C’est un apport non négligeable pour les clients et la garantie d’un fonctionnement de leur atelier au terme des mises en route sans « jeux de ping pong » entre les différents intervenants.

La qualité des partenaires lui permet également d’avoir à disposition les dernières innovations de chaque brique industrielle, pour une meilleure productivité, rentabilité, qualité, sécurité et confort pour ses opérateurs.