Biomet Sports Medicine est un des principaux fabricants d'outils chirurgicaux spécifiques et d'implants pour la reconstruction du ligament croisé antérieur et l'arthroscopie reconstructrice de l'épaule. Le ligament croisé antérieur est un des quatre principaux ligaments du genou. L'entreprise a récemment abandonné les tours et centres d'usinage à commande numérique pour passer aux machines multifonctions, dans le but avoué de réduire les temps de préparation. Les machines de tournage-fraisage sont nettement plus difficiles à programmer car les opérations simultanées sont très complexes à optimiser. Eviter les interférences devient un véritable défi.

«

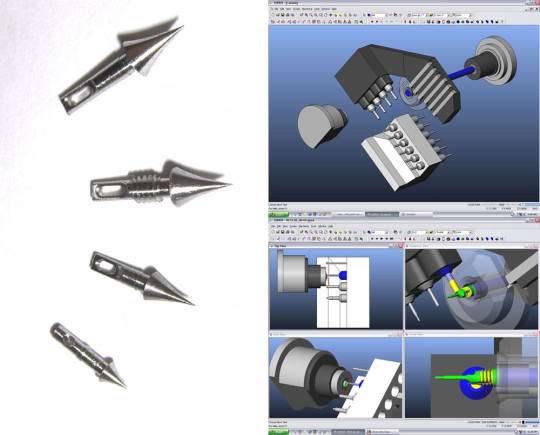

Le logiciel ESPRIT de programmation sur Commande Numérique, conçu par DP Technology, nous permet de profiter au maximum des possibilités de nos machines multifonctions », déclare David Fransden, responsable de l'atelier de production chez Biomet Sports Medicine. «

ESPRIT facilite les déplacements de broche à broche et d'outil à outil, permettant ainsi d'évaluer les performances de la machine. Comme nous pouvons visualiser les opérations d'usinage, cela nous donne des idées d'amélioration et nous permet d'éviter les collisions. Au bout du compte, nous avons réussi à réduire de 50% nos temps de cycle de production. » Biomet Sports Medicine est une filiale à 100% de Biomet Inc. Elle propose plus de 3 000 produits sur le marché mondial de l'arthroscopie, marché qui représente près d'1,2 milliard de dollars. Biomet Sports Medicine est basée à Warsaw, dans l'Indiana.

Les outils chirurgicaux et les implants sont fabriqués à Ontario, en Californie, et les équipements essentiels à Redding, en Californie. Biomet Sports Medicine se spécialise maintenant dans la recherche et le développement des outils spécifiques et des implants pour la reconstruction des ligaments antérieurs croisés et des arthroscopies reconstructrices de l'épaule.

Les machines multifonctions : une programmation complexe

Biomet Sports Medicine fabrique entre autres des coiffes de rotateurs et des implants pour la reconstruction des lésions labrales, et son offre de formes, de matériaux, de dimensions et de sutures est large. L'entreprise propose également toute une gamme d'outils pour passer et récupérer les sutures et pour attacher les nœuds de façon sécurisée. L'usinage de ces pièces est la plupart du temps complexe, car elles comportent des surfaces de tournage et de fraisage. Une pièce classique nécessite l'écriture de trois programmes en commande numérique, afin de commander les mouvements des axes de la machine (il peut y avoir jusqu'à neuf axes). Les programmes sont reliés entre eux par les codes « sync » et « wait », et les commandes « queuing ». On utilise ces codes et commandes pour coordonner les déplacements des nombreux axes de la machine et pour effectuer les opérations d'usinage ensemble ou séparément.

Le temps de cycle est très dépendant de la façon dont les différentes opérations d'usinage sont coordonnées. Auparavant, les programmeurs de chez Biomet entraient manuellement les codes G pour le tournage et les centres d'usinage. Quand l'entreprise a commencé à utiliser les machines multifonctions, ils ont continué à utiliser les mêmes méthodes. «

Mais nous avons vite compris que nous devions utiliser au mieux les avantages des nouvelles machines, » assure Fransden. « Les machines multifonctions sont beaucoup plus complexes que les machines conventionnelles et les centres d'usinage. Au moment où nous déterminons comment usiner la pièce, nous devons décider quelle extrémité sera prise dans le mandrin et quelle extrémité sera guidée. Nous devons aussi décider si nous utilisons une fraise à surfacer ou une fraise radiale ou bien s'il faut choisir des pointes à fileter ou des fraises à fileter. Une fois que nous avons déterminé comment usiner la pièce, il nous faut établir le cycle d'usinage,[/italique] » précise Fransden. «

La broche principale et la broche auxiliaire doivent-elles travailler simultanément ? Doit-on réaliser le tournage et le fraisage sur la broche de la machine et réaliser, en même temps, une deuxième opération avec la broche secondaire ? Ces décisions sont importantes car si une broche a terminé bien avant l'autre, elle reste à l'arrêt pendant que l'autre broche rattrape son retard. Les méthodes manuelles nous permettent juste de savoir quelle est la méthode la plus efficace. »

Des prises de décision pertinentes

«

ESPRIT nous apporte les outils dont nous avons besoin pour prendre des décisions pertinentes afin d'utiliser au mieux nos machines multifonctions, » explique Fransden. « Il simule toutes les opérations d'usinage. Nous pouvons alors visualiser la façon dont les opérations se succèdent et déterminer où du temps est perdu. Nous pouvons changer l'ordre des opérations, passer un usinage d'une broche à une autre et synchroniser les opérations afin qu'elles démarrent en même temps, et ce en quelques clics de souris. »

Fransden mentionne, à titre d'exemple, un organe d'ancrage de suture : l'entreprise a, pour cette pièce, amélioré les opérations d'usinage. La pièce présente une extrémité pointue alors que l'autre extrémité, de petit diamètre, est percée d'un chas ovale pour attacher la suture. L'usinage complet de la pièce comprend du tournage, du rainurage, du tournage arrière et une interpolation de fraisage pour la poche. «

Le process que nous utilisions auparavant nous permettait de produire des pièces bonnes, mais la préparation était très difficile et la durée de vie de l'outil réduite, » explique Fransden. «

Le temps de cycle était d'environ six minutes. »

Grâce au logiciel ESPRIT, Fransden a pu mettre au point un nouveau process qui permet d'usiner la pointe en premier. Une conséquence est qu'il est devenu impossible de prendre la pièce avec la broche auxiliaire. Un panier a été monté sur cette broche pour prendre l'ancrage de suture quand il est découpé. D'habitude, cette façon de faire laisse une petite bavure sur la coupe, à l'arrière de la pièce, mais Fransden évite ce problème en utilisant un outil de fraisage à face tournante pour fraiser une fente presque complète pour découper la pièce, puis un outil de découpe pour faire tomber la pièce dans le panier. Cette technique permet de faire passer le temps de cycle à seulement une minute.

Le programme permet d'économiser 40 000 dollars par an

Auparavant Biomet fabriquait un autre système de suture, avec trois configurations sur un centre d'usinage, et utilisait ensuite l'électroérosion par fil pour découper le profil. Pour terminer la pièce, il fallait ébavurer à la main. On a amélioré cette opération avec l'interpolation de fraisage sur l'axe C afin d'usiner la pièce entière en une seule phase. La première opération consiste en un perçage de la face et en contournage du profil de la pièce. On utilise ensuite une fraise en bout à arrondir pour casser les angles vifs. La pièce est ensuite transférée sur la broche auxiliaire pour usiner la face arrière.

«

Avec ce nouveau process, plus besoin d'ébavurer à la main, ce qui rend possible l'usinage de la pièce complète sous une seule configuration, » précise Fransden. « Le temps d'obtention de la pièce entière est maintenant inférieur au temps que nous mettions rien que pour l'électroérosion du profil. L'entreprise économise ainsi 40 000 dollars par an. L'interpolation de fraisage sur cette pièce aurait été difficile à programmer manuellement, mais avec ESPRIT, c'est devenu très facile, » explique Frandsen.

De la même façon, on a pu améliorer les opérations d'usinage d'une plaquette à came pour le perçage des os. La plaquette a un diamètre de 2 mm sur 2,85 mm de long. Elle est en acier inoxydable 465. A l'origine elle était sous-traitée mais le fabricant a fait faillite. Biomet a donc décidé de fabriquer la pièce en interne. Un programmeur de l'entreprise a bataillé pendant trois mois pour essayer de programmer l'usinage en codes G. Fransden a pris le projet en main, et, grâce à ESPRIT, il est passé de la maquette 3D à une pièce bonne en deux jours.

La simulation est la clé du succès

«

C'est la possibilité de simuler facilement les opérations d'usinage qui a permis de programmer cette pièce avec succès », explique Fransden. «

La pièce était minuscule et les outils très petits : nous avions donc du mal à visualiser ce qui se passait. J'ai utilisé une fraise à bout arrondi et une fraise en bout, conique. Il y a, après l'arête tranchante, un petit épaulement en tournage qui pose problème. Il suffit d'un écart de quelques centièmes dans un sens ou dans l'autre (entrant ou sortant) pour que l'outil produise une goujure sur l'épaulement de la pièce. J'ai essayé plusieurs angles entrants ou sortants, puis j'ai observé la simulation pour vérifier s'il y avait assez de jeu. »

Fransden ajoute que Biomet a également acheté le lecteur ESPRIT NX, qui permet de lire les fichiers établis par le logiciel de CAO NX de Siemens PLM. «

Le lecteur NX lit les fichiers NX sans conversion, ce qui permet de gagner du temps. Nous sauvegardons tous nos dessins sur le réseau et nous arrêtons les maquettes 3D. » Les programmeurs de Biomet profitent également de la possibilité offerte par ESPRIT de sauvegarder les outils utilisés dans un programme afin de les réutiliser pour une autre application. Dans le futur, ils pensent utiliser la base de connaissance, ESPRIT KnowledgeBase? qui permet de réappliquer automatiquement des opérations d'usinage en mémoire à des entités géométriques.

En conclusion, selon Fransden, l'utilisation combinée des machines multifonctions et du logiciel ESPRIT a permis à l'entreprise de diminuer les temps de cycle par deux, voire plus, pour la plupart des pièces. «

Les machines multifonctions permettent des gains de productivité importants, mais elles nécessitent des programmes complexes, » explique Frandsen. «

Le logiciel ESPRIT permet de profiter au mieux des possibilités de nos machines. »

Frandsen ajoute que DP Technology fournit une assistance au client de grande qualité. «

La première fois que nous avons utilisé le logiciel, nous avons eu quelques problèmes avec les pièces d'essai, » déclare-t-il. «

J'ai appelé et j'ai obtenu une réponse rapide. La plupart du temps, quand j'envoie un email, j'ai la réponse en quelques heures. »