La compétition pour la fabrication des 1000 miroirs du Télescope Géant Européen (E-ELT) est engagée. L'université de Cranfield au Royaume-Uni a commencé à travailler sur la production de sept segments de miroir pour « l'œil le plus puissant scrutant le ciel », en s'appuyant sur des systèmes de mesure ultra précis de Hexagon Metrology. La production actuelle concerne des prototypes de segments de miroir. Une fois les prototypes achevés, l'université de Cranfield sera à même de faire une offre pour produire davantage de segments, dans le cadre d'une collaboration avec un fabricant britannique dont le nom n'est pas connu à ce jour.

Construit par l'Observatoire européen austral (ESO - European Southern Observatory), l'E-ELT est un télescope terrestre qui fera 42 m de diamètre et sera composé de 1000 segments de miroir hexagonaux mesurant chacun 1,50 mètre de largeur et à peine 5 centimètres d’épaisseur. Quatre à cinq fois plus grand que les plus grands télescopes optiques en service actuellement, l'E-ELT collectera aussi 15 fois plus de lumière.

Ce projet pose des défis de taille en termes de production et de mesure, tant pour l'université de Cranfield que pour Hexagon Metrology. «

L'université de Cranfield est exceptionnellement bien placée au Royaume-Uni pour pouvoir prendre en charge plusieurs stades d'usinage des segments de miroir avec les critères de précision requis », explique le professeur Paul Shore, chef du département « Precision Engineering » de l'université de Cranfield. «

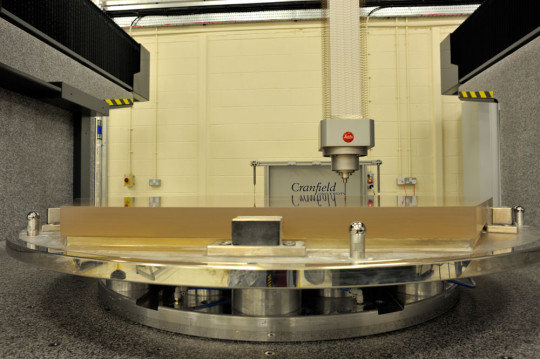

A Cranfield, nous avons mis au point la BoX (Big OptiX), un système de mesure et de doucissage spécialement conçu pour la réalisation de ces miroirs. »

Le laboratoire de précision Loxham de Cranfield, dont Hexagon Metrology est partenaire, est équipé d'une MMT Leitz PMM-F 30.20.10. Ce système de mesure ultra précis de Hexagon Metrology sert à contrôler le travail de la machine à doucir BoX et à relever les segments de miroir. L'action combinée de la BoX et de la machine Leitz PMM-F doit permettre de doucir chaque segment de miroir en 20 heures, une performance supposée être dix fois plus rapide que ce que propose la concurrence.

Après avoir été traités à Cranfield, les miroirs partent pour subir une opération de polissage. Les segments sont polis en utilisant les cartes d'erreurs de surface générées par la MMT Leitz PMM-F. Ces dernières permettent en effet d'identifier les points trop hauts et trop bas pour effectuer un premier polissage correctif. La pièce polie doit présenter une rugosité de surface d'une précision emq (erreur moyenne quadratique) de 1-2 nanomètres et une précision de forme de 10 nanomètres emq.

Une tour d'essai optique de 8 mètres est utilisée pour contrôler ces précisions de surface très pointues. Le Leica Absolute Tracker AT901 de Hexagon Metrology, qui est intégré dans la structure de la tour, sert à garantir l'alignement précis de la tour. Le système de laser tracker contrôle la position de l'optique principale de la tour durant les mesures et détecte les éventuels mouvements dus aux effets thermiques, qui peuvent atteindre plusieurs micromètres pour une structure aussi grande.

«

Nous sommes partie prenante d'une aventure exaltante mettant en jeu des processus hautement techniques », explique David Brown, directeur général de Hexagon Metrology Ltd, UK. «

Les astronomes abordent des questions clés qui défient l'esprit et l'imagination. Comment les planètes se sont-elles formées ? Trouve-t-on de la vie partout dans l'univers ? Comment les galaxies se sont-elles formées ? Que sont la matière sombre et l'énergie sombre ? Hexagon Metrology est fier de pouvoir contribuer à répondre à certaines de ces questions. »