Les nouveaux matériaux exigent un perfectionnement continu des outils et les nouveaux procédés doivent faire leurs preuves sur le terrain.

Les constructeurs d'outils de précision devraient repenser les opérations d'usinage classiques et chercher des nouvelles solutions, recommande Dirk Biermann, le directeur de l'ISF de l'université technique de Dortmund. (Photo : ISF)

Les constructeurs d'outils de précision devraient repenser les opérations d'usinage classiques et chercher des nouvelles solutions, recommande Dirk Biermann, le directeur de l'ISF de l'université technique de Dortmund. (Photo : ISF)

Le développement technique rappelle la course du lièvre et de la tortue : les matériaux sont de plus en plus solides, durs et résistants. Pourtant, les fabricants d'outils de précision réussissent chaque fois, souvent en coopération avec les instituts de recherche, à trouver un procédé d'usinage économique des matériaux même les plus exigeants après un temps relativement court. C'est ce que démontrera une nouvelle fois l'AMB, l'exposition internationale de l'usinage des métaux qui se déroulera à Stuttgart du 13 au 17 septembre où près de 500 fabricants d'outils de précision présenteront leurs produits. Dans notre interview, le Prof. Dr.-Ing. Dirk Biermann, le directeur de l'institut de recherche en fabrication par usinage (ISF, Institut für Spanende Fertigung) de l'université technique de Dortmund, explique les évolutions actuelles et les enjeux des outils.

Monsieur Biermann, l'AMB à Stuttgart montre que les matériaux à usiner sont de plus en plus exigeants. Combien de temps les outils actuels pourront-ils tenir tête ?

Quand les aciers bainitiques très durs sont apparus il y a quelques années pour les composants moteurs hautes performances avec leurs turbocompresseurs et la nouvelle technique d'injection diesel, j'étais au début sceptique et me faisais du souci surtout quant au perçage profond. Mais nous avons trouvé des solutions relativement vite en collaboration avec nos partenaires outilleurs parce que nous disposons entretemps de connaissances approfondies sur l'arête de coupe. Aujourd'hui, nous sommes en mesure de créer une microstructure asymétrique de manière ciblée avant l'enduction au lieu d'un simple congé de raccordement. En combinaison avec une enduction soignée et des faces de coupe et de dépouille parfaitement calculées, l'efficacité des outils est considérablement améliorée. Je suis donc convaincu que nous pourrons toujours perfectionner les systèmes d'outils davantage en nous attaquant aux détails, surtout à la microstructure et à la conception plus précise de la surface active en conjonction avec des couches de matières dures appropriées.

En parlant de l'enduction, à quoi pouvons-nous nous attendre ?

Nous devons reconsidérer le substrat, la microstructure et le revêtement plus fortement comme une unité à part entière et optimiser celle-ci. Les techniques d'enduction ont encore un gros potentiel de perfectionnement et de mise au point. En particulier, les techniques d'ingénierie pour la réalisation par les fabricants d'outils offrent beaucoup de possibilités dans ce contexte. Les fabricants d'outils doivent se pencher sur la question de très près afin d'avoir des approches toutes faites quand les exigences des matériaux auront continué de croître.

Certains exposants de l'AMB se concentrent sur des nouveaux concepts tels que l'usinage cryogénique ou la fabrication additive. Que nous apportent ces concepts ?

L'usinage cryogénique offre également beaucoup de potentiel, mais il y a encore beaucoup de pain sur la planche avant la percée définitive. Seulement récemment, des développements de sociétés comme Starrag (Stand 7C38) qui prépare des machines où l'alimentation du liquide cryogénique est réalisée en interne, et Rother qui combine un refroidissement par CO2 avec une lubrification minimaliste, ont fait des progrès significatifs. Ces techniques permettent de mieux maîtriser les problèmes de fragmentation des copeaux et de bavure sur les matériaux difficiles, de même que de réduire l'usure de l'outil. Mais il faut dire que je ne connais que très peu d'exemples dans la pratique.

On peut recourir aux procédés de fabrication additive si les formes ne peuvent pas être réalisées avec les moyens classiques, par exemple le refroidissement interne des outils et du corps d'outil. Là, je m'attends à des développements rapides. Parallèlement au refroidissement, il est aussi possible d'influencer positivement la réaction dynamique du corps de base de l'outil via les structures internes et en combinant des matériaux différents.

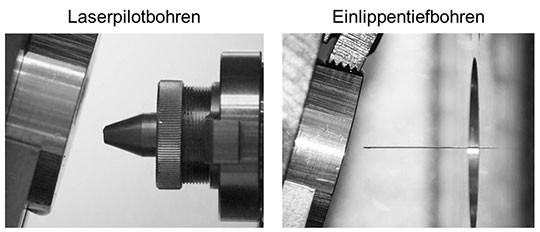

Réalisation d'un avant-trou à l'aide d'un système de perçage laser, afin de percer des canaux très fins par perçage profond à une lèvre de coupe. (Photo : ISF)

Réalisation d'un avant-trou à l'aide d'un système de perçage laser, afin de percer des canaux très fins par perçage profond à une lèvre de coupe. (Photo : ISF)

Quelle est votre recommandation aux fabricants d'outils pour rester compétitifs ?

Ils devraient repenser les opérations d'usinage classiques. Je vous donne l'exemple du Punch Tap d'Emuge (stand 1G38) pour la réalisation de taraudages selon un procédé hélicoïdal. Après avoir complètement revu la question de l'usinage du pas de vis à l'intérieur d'un alésage, Emuge augmenté la productivité de façon inouïe. Un autre exemple est le perçage profond : à l'aide d'un système de perçage laser, nous pouvons réaliser des avant-trous de très petit diamètre pour le perçage profond à une lèvre de coupe. Ceci permet d'assurer la lubrification économique d'un nombre plus important de paliers dans un moteur thermique avec de l'huile sous pression, ce qui réduit davantage les frottements internes. Dans le même ordre d'idée, le concept de l'industrie 4.0 crée de toutes nouvelles perspectives. Si j'étais un constructeur d'outils, je sauterais sur la vague et je proposerais des outils qui fournissent des informations sur le processus de production sur la base de leur usure.