Dans un contexte concurrentiel accru, les donneurs d'ordres n'hésitent plus à délocaliser la fabrication des moules pour réduire leurs coûts d'injection. L'expérience révèle pourtant le danger de cette pratique: le gain obtenu sur l'achat du moule fond souvent comme neige au soleil, dès que la production démarre.

Spécialisée depuis trois générations dans la distribution d'aciers pour moules, Lugand Aciers installée à Oyonnax au c'ur de la Plastics Vallée, propose une autre solution, résultat de plusieurs mois d'études et de tests : la gamme LAMAC.

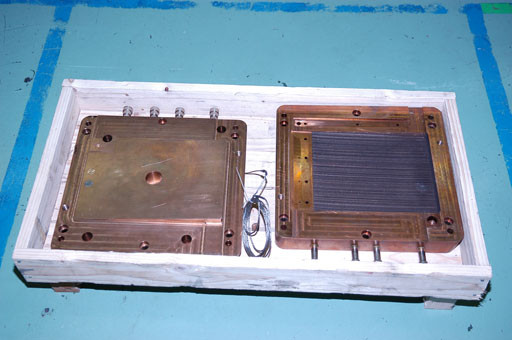

Grâce à leur haute conductivité thermique, ces nouveaux alliages de cuivre sont aussi durs que les aciers d'ordinaire utilisés.

Un bilan très positif

Les qualités techniques intrinsèques de ces alliages vont permettre des gains de cycle importants ainsi qu'une nette baisse du prix de revient par pièce. Le bilan est même très positif.

Exemple : pour une série de 500 000 pièces, l'économie atteint presque 17% en dépit du surcoût impliqué par l'utilisation d'une empreinte en LAMAC. En temps de fabrication, l'avantage procuré par le LAMAC est encore plus révélateur des performances du produit. En remplaçant l'acier par le LAMAC au niveau des empreintes d'un moule, on obtient immédiatement des gains de cycle jusqu'à 40%.

Trois références sont présentées depuis avril 2005

? Le LAMAC 40 HRC (très haute dureté et haute conductivité)

Son utilisation est particulièrement indiquée pour les éléments de moule d'injection, noyau partie moulante.

? Le LAMAC 30 HRC (haute dureté et haute conductivité)

Son utilisation est indiquée pour les inserts de col ou de poignée dans les moules d'extrusion soufflage, les éléments de moules d'injection, les noyaux, quand une résilience supérieure est requise

? Le LAMAC HC (très haute conductivité)

Son utilisation est principalement indiquée pour les applications liées aux canaux chauds (buses)

Les alliages en LAMAC présentent une bonne résistance à l'usure et à la corrosion. Cette résistance peut être encore améliorée avec des traitements de surface adaptés, tels qu'un revêtement de chrome dur, de nickel chimique ou un PVD de nitrure de chrome. Pour les fabricants de moules, la gamme LAMAC est une réelle opportunité de regagner des marchés, aujourd'hui délocalisés. Pour leurs donneurs d'ordres, la gamme LAMAC offre une garantie de qualité et de délais, et des coûts réduits pour les grandes séries.