Après avoir déjà travaillé pendant quinze ans avec une Bystronic, la direction de l’entreprise

MX et ses équipes ont choisi d’investir début 2016 dans une nouvelle machine de découpe laser qui remplirait les nombreuses contraintes métier et les attentes en matière de délais de fabrication, de qualité, de coûts, d’économie d’énergie et d’ergonomie.

Equipement de manutention pour tracteur agricole fabriqué par MX

Equipement de manutention pour tracteur agricole fabriqué par MX

Après un appel d’offre et la validation des pré-requis, la Bystronic BySprint Fiber 4020 4000W équipée d’un BytransCross 4020 a été installée en août 2016 et est opérationnelle depuis septembre dernier.

Retour sur ce projet d’envergure, mené par toute une équipe de

professionnels.

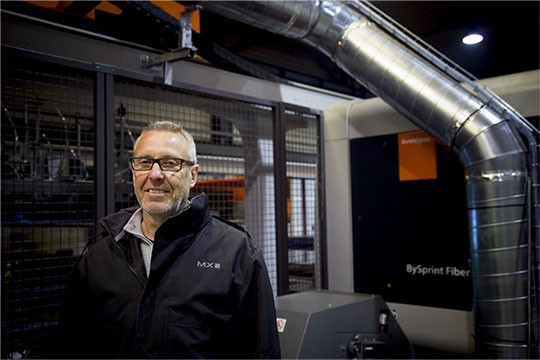

Jean-Charles GUILCHER, Directeur Industriel – MX

Jean-Charles GUILCHER, Directeur Industriel – MXJean Charles Guilcher, Directeur Industriel

Pouvez-vous nous présenter MX ?

«

MX est une entreprise familiale créée en 1951 par Louis Mailleux. Aujourd’hui, nous sommes leader sur le marché européen dans l’équipement de manutention pour les tracteurs agricoles. Sur le site d’Acigné, près de Rennes, nous sommes 550 salariés. Nous produisons chaque jour des chargeurs, des adaptations, des outils de manutention et des systèmes de pilotage. Notre savoir-faire est orienté sur la connaissance des tracteurs qui nous permet de fournir 7 500 références de tracteurs sur l’ensemble de la planète. En effet, nous produisons, bien entendu, pour l’Europe mais nous exportons 45% de notre production vers l’étranger. Nous transformons aujourd’hui plus de 10 000 tonnes d’acier par an qui représentent environ 15 000 heures de découpe laser par an. L’objectif de MX est de faciliter chaque jour la vie de ses clients. Nous sommes présents sur les marchés de l’agriculture, des espaces verts et des vignes et vergers. Nos clients sont avant tout des concessionnaires et des distributeurs. Nous avons aussi à cœur de servir les besoins de l’ensemble de nos clients jusqu’à nos clients finaux, les agriculteurs. »

Pourquoi avoir choisi d’intégrer la découpe laser dans vos locaux ?

«

Nous avons fait le choix, il y a quelques années, d’intégrer chez MX la majorité de nos process de transformation et cela pour plusieurs raisons. La première, et la plus importante, est que nous avons une politique de délais courts. Nous avons ainsi besoin d’une grande réactivité et d’une importante flexibilité de nos process. Aujourd’hui, nous livrons un chargeur frontal ou tout autre produit sous trois semaines après validation de la commande et même sous 24 heures pour des bennes multiservices. Au-delà de ça, l’intérêt de l’intégration réside l’amélioration de la fiabilité des produits. En effet, nous produisons nos outillages nous-mêmes pour garantir la qualité de nos process de fabrication ; le laser contribue à la création de cet outillage. Nous étudions également entre 2 et 3 nouveaux modèles de tracteurs par semaine ce qui nous amène à créer énormément de prototypes qui peuvent être pris en charge par le processus laser. La troisième raison est étroitement liée à la maîtrise des coûts. Le fait de produire nous-mêmes nos découpes nous permet d’optimiser la matière première, de réduire nos chutes et de diminuer nos coûts d’énergie dans le respect de l’environnement. »

Pouvez-vous nous parler du projet, abouti en ce début d’année, d’achat d’une nouvelle machine ?

«

En 2016, nous avons pris la décision d’investir dans un nouvel équipement de découpe laser. Nous avions à cette date trois machines, dont une Bystronic qui avait plus de quinze ans. Notre objectif était, d’une part, le remplacement de cette machine mais également l’amélioration de notre performance économique et la réduction de nos coûts d’exploitation, de maintenance, de consommables et les coûts d’énergie. L’autre raison était l’élévation de notre exigence qualité dans la production des pièces mais aussi de privilégier l’ergonomie au poste de travail et améliorer le quotidien de l’ensemble des équipiers, aussi bien en production qu’en maintenance. Dans le cadre de ce projet, notre objectif était de travailler avec un partenaire qui serait à même de répondre à nos spécificités, à notre cahier des charges particulier. Comme tous les projets menés chez MX, nous avons réuni une équipe projet pluridisciplinaire qui a œuvré pendant cette année 2016 au démarrage de ce nouveau process. »

Gérard LEMOINE, Chef de Projet - Industrialisation – MX

Gérard LEMOINE, Chef de Projet - Industrialisation – MXGérard Le Moine, Chef de projet industrialisation

Comment s’est passé l’achat de la nouvelle Bystronic ?

«

Nous avons mis en place une équipe chargée de gérer l’implantation de la nouvelle machine. J’étais le chef de projet de cette équipe composée de techniciens qualité, logisticiens, fabricants et personnel de maintenance. Le projet a débuté il y a environ deux ans lorsque nous avons envoyé un cahier des charges à plusieurs fournisseurs. Il s’agissait d’un cahier des charges assez succinct puisqu’on demandait simplement de nous fournir la meilleure machine sur des tôles d’épaisseur de 1 à 10 mm. Par meilleure machine, nous entendions la machine qui nous permettrait d’avoir le coût d’exploitation le moins élevé et celle qui nous permettrait d’avoir une qualité de découpe au niveau de nos standards. Quatre ou cinq fournisseurs ont répondu et pratiquement tous ont valorisé la technologie fibre, une technologie nouvelle pour nous. Nous avons ensuite envoyé différentes pièces que nous produisons à ces fournisseurs et leur avons demandé de valider les temps de coupe, les coûts de coupe et, bien sûr, la qualité de coupe. La plupart des fournisseurs ont ainsi découpé les pièces sur leur site technique ce qui nous a permis d’établir un jugement qualitatif. »

La technologie fibre vous a convaincue ?

«

Oui, à partir de là, nous avons eu un a priori positif sur la fibre car, en effet, il était possible d’optimiser la matière première grâce à la capacité de découpe sur une table de dimension supérieure, de diminuer le nombre de changement de série de pièces tout en améliorant la précision et l’aspect de découpe de nos pièces. Cette technologie nous permet de diminuer nos coûts d’exploitation car elle nécessite moins de maintenance, moins de gaz, moins d’énergie avec des gains d’au moins 50% d’économie d’énergie en comparaison avec une machine CO2. Quelques mois plus tard, nous avons établi notre « short list » et avons travaillé avec deux fournisseurs. Nous avons étudié les implantations et les flux puisque la machine devait impérativement s’implanter dans nos propres flux de production. Nous voulions éviter que les flux des matières premières et des produits finis se croisent. Il était donc important que la machine soit la plus compacte possible et qu’elle puisse s’intégrer dans notre organisation. Très rapidement nous avons travaillé avec le service technique de Bystronic qui nous a proposé divers plans et schémas d’implantation. Il y a eu beaucoup d’échanges techniques dans une relation constructive ce qui a permis d’aboutir à une solution assez condensée mais qui correspondait à nos besoins. Après une dernière vérification des pièces découpées, nous avons validé l’achat de la BySprint Fiber 4020 pour une implantation dans nos locaux en août de l’année dernière. Les opérateurs ont ensuite été formés du 12 au 23 septembre 2016 et nous avons pu démarrer à la date prévue, sans aucun retard, le 26 septembre dernier. »

Finalement pourquoi avoir choisi Bystronic ?

«

Le choix final s’est porté sur Bystronic pour plusieurs raisons. La première est que sur les coûts tests que nous avions validés, nous étions à l’objectif. La seconde raison est que, d’un point de vue qualité, par rapport à nos critères, nous étions largement au-delà de ce que pouvait nous donner les autres machines. Le critère d’une machine compacte était également important car nous avions des contraintes de place. Bystronic a ainsi pu très rapidement répondre à toutes ces problématiques. »

Vincent Eon, Technicien qualité

La machine Bystronic correspond-elle aujourd’hui aux attentes qualité de MX ?

«

Dans le cadre de ce projet d’achat de la nouvelle Bystronic, j’ai, en effet, été sollicité en tant que technicien qualité. Je devais vérifier que le process répondait à des exigences de capabilité et de répétabilité, à savoir la machine fabriquait des pièces en série toujours conformes. Il fallait assurer une conformité au sein de nos ateliers pour que la production se passe sereinement et que la qualité soit assurée pour nos clients. Aujourd’hui, la qualité, après chaque vérification, correspond tout à fait à notre besoin. La machine fabrique toujours conforme à nos plans et selon nos critères contrairement à d’autres machines. Le choix de la Bystronic correspond bien à nos valeurs concernant la satisfaction client. Toujours dans le cadre de ce projet, et pour assurer la pérennité de cette conformité des pièces, j’ai ensuite travaillé avec le service maintenance pour la mise en place d’une maintenance préventive de niveau 1 afin que la machine soit toujours performante et assure la qualité dans le temps. »

Philippe LEGLOIRE, Délégué maintenance industrielle – MX

Philippe LEGLOIRE, Délégué maintenance industrielle – MXPhilippe Legloire, Délégué maintenance industrielle

Quels sont les avantages à travailler avec une machine fibre Bystronic ?

«

La technologie fibre permet moins de maintenance au niveau de la tête car il n’y a plus de lentille à nettoyer comme auparavant. Le point également très positif est lié à l’ergonomie, l’interface homme-machine est très conviviale. Le pilotage de la machine sur l’ordinateur est très intuitif dans son environnement Windows, les menus sont simples et fonctionnels. L’outil de maintenance est très bien équipé grâce au système de contrôle visuel de l’état des capteurs par des couleurs. La formation reçue de deux jours nous a permis de nous adapter assez facilement à cette nouvelle machine. Au tout début de l’installation, nous avons pu tester la réactivité du service client Bystronic avec une réponse dans la journée face au problème rencontré. »

Et au niveau de la maintenance ?

«

Nous avons concentré notre attention sur la mise en place d’une maintenance Niveau 1, simple à utiliser et à suivre pour les équipes en 3/8. Opération de contrôle le dimanche soir et opération de nettoyage le vendredi. La maintenance niveau 2 est pilotée par la GMAO. Nous avons pris le contrat de maintenance de Bystronic notamment pour les interventions à faire sur la technologie fibre qui est assez spécifique. Il faut en effet des compétences en fibre optique que nous n’avons pas en interne. Il est prévu que Bystronic intervienne une fois par an. Ils se sont bien adaptés à nos horaires pour effectuer leurs opérations de maintenance comme la vérification de la source qui demande un outillage très particulier. »

Devant la machine laser BySprint Fiber, Franck Constant, Opérateur en usinage – MX

Devant la machine laser BySprint Fiber, Franck Constant, Opérateur en usinage – MXFranck Constant, Opérateur en usinage

Pouvez-vous nous parler de l’utilisation de la nouvelle Bystronic ?

« Le premier changement sur cette machine est un aspect visuel. Cela paraît tout bête mais cette machine est totalement fermée. Auparavant, les machines ne l’étaient pas et tous les gaz s’échappaient au-dessus. Maintenant, nous avons un système d’aspiration qui retient tous les gaz et tous les déchets dans une boîte que nous vidons régulièrement. C’est énorme pour notre santé et pour lutter contre la pollution. C’est une sécurité optimale. En termes de fonctionnalité, la technologie de la fibre assure la qualité de découpe avec un amorçage propre de découpe des pièces. D’un point de vue ergonomique, le logiciel Bystronic ByHand nous apporte également une très grande mobilité et une grande autonomie au niveau de notre travail. C’est une amélioration énorme. Ce logiciel nous permet d’inclure de nouvelles pièces ou d’en enlever. Ainsi, si nous avons manqué une pièce, nous pouvons tout de suite la remettre dans une tôle suivante. Nous avons acquis une grande réactivité. Il n’est plus nécessaire d’attendre l’intervention du service industrialisation pour réactiver notre production. Nous ne sommes plus de simples opérateurs, nous avons plus d’implication dans notre travail grâce à ce nouveau système. »

Jean Charles Guilcher, Directeur Industriel conclut ainsi :

«

MX a fait le choix de bystronic pour 3 raisons principales :

- Améliorer notre performance économique et réduire nos coûts d’exploitation, à travers les coûts de maintenance, les coûts de consommables et les coûts d’énergie pour une démarche d’entreprise responsable,

- Elever notre exigence qualité dans la production des pièces,

- Privilégier l’ergonomie au poste de travail et améliorer le quotidien de l’ensemble des équipiers, aussi bien en maintenance qu’en production. »