Tous les ateliers sont confrontés à une même tâche : la transformation de la matière brute en pièces usinées finies. Celles-ci doivent être usinées à un niveau de qualité spécifié, réalisées dans les quantités requises et livrées en temps voulu. Les questions liées à la durabilité et à l'environnement doivent également être prises en considération. Pour rester compétitifs et rentables, les ateliers cherchent continuellement les moyens les plus économiques et les plus productifs d'accomplir leur travail.

L'exemple ultime de ces efforts d'amélioration des processus est aujourd'hui en Europe la stratégie « Industrie 4.0 ». Elle intègre des technologies de pointe en matière d'acquisition, de stockage et de partage de données au sein du processus de fabrication. L'Industrie 4.0 est actuellement ce qui se fait de mieux en matière d'évolution de la fabrication, et exige un réel engagement de la part de la direction, du personnel spécialisé et d'importants investissements.

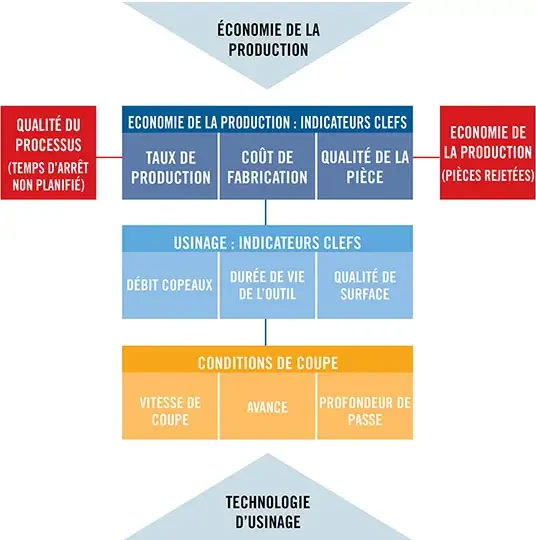

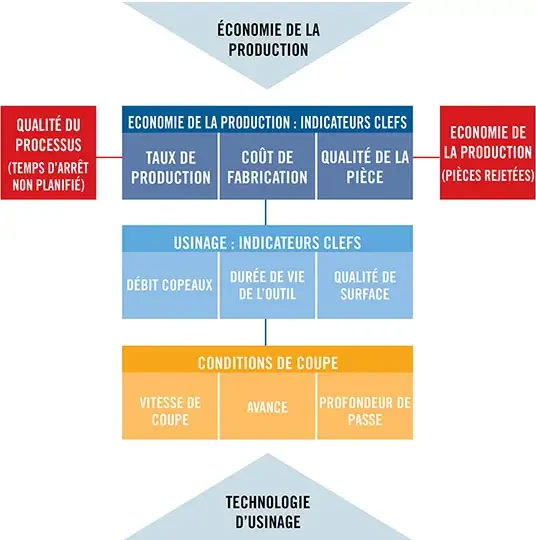

NEXT STEP : Modèle de production totalement intégrée. Next Step permet d'établir un lien ou des connexions entre l'usinage et l'économie

NEXT STEP : Modèle de production totalement intégrée. Next Step permet d'établir un lien ou des connexions entre l'usinage et l'économie

Malheureusement, les ateliers qui n'ont pas les ressources considérables des géants industriels mondiaux tels que General Electric ou General Motors sont portés à croire que ces améliorations de productivité sont hors de portée. Toutefois, des analyses, des mesures simples et rentables, peuvent avoir un effet positif important sur la productivité des petites et moyennes entreprises. Avant d'investir dans de nouveaux ordinateurs, des robots ou du personnel, tout atelier, quelle que soit sa taille, se doit d'effectuer une analyse standard des processus, d'organiser les équipements et les pratiques appliquées dans l'atelier. L'informatisation d'opérations désorganisées n'engendre malheureusement qu'un désordre informatisé.

Trois phases et dix étapes simples

L'organisation des pratiques commence par la prise de conscience que le process de production est découpé en trois phases. Tout d'abord, une phase de sélection impliquant des choix de stratégie de coupe, d'outils et de conditions de coupe. La phase suivante est celle de collecte, dans laquelle les outils et stratégies sélectionnés sont regroupés au sein d'un processus d'usinage. La réalisation constitue la troisième phase et met le processus en action.

Dans un grand nombre de cas, les résultats de la phase 3 ne répondent pas aux attentes et certaines étapes sont nécessaires pour mettre en adéquation la réalité avec la préparation. Ces étapes peuvent être de nature technique, telles que la recherche de moyens visant à modérer les efforts de coupe, ou économique, y compris les mesures de réduction des coûts. Heureusement, dix étapes simples permettent à un atelier d'analyser et d'améliorer ses opérations de coupe. En voici la liste.

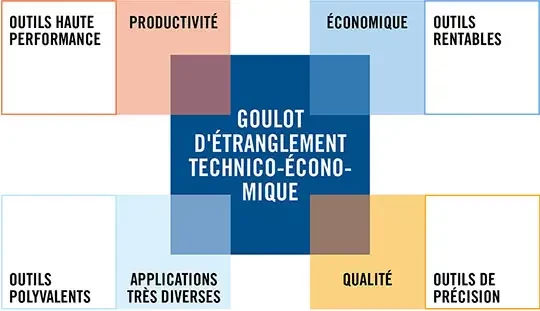

Un contrôle budgétaire intelligent

Une approche commune à la budgétisation des opérations de coupe est d'acquérir tous les éléments du processus au meilleur prix possible. Cependant, il est préférable de ne pas se baser pour le choix de l'outil sur ce seul critère. Avant de négocier les prix, un atelier doit prendre en compte les résultats finaux souhaités. Si la marge de tolérance est étroite et que l'obtention d'une pièce de qualité supérieure est l'objectif à atteindre, un outillage de précision plus coûteux sera requis pour l'usiner.

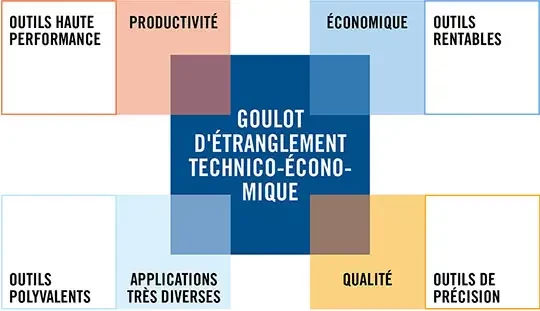

Différents critères dans le choix des outils

Différents critères dans le choix des outils

Le recours à un outil bon marché pour la fabrication d'une pièce de haute qualité ainsi que la production de mauvaises pièces se révéleront au final plus coûteux qu'investir dès le départ dans un outillage plus cher. D'autre part, lorsque les exigences de qualité sont moins strictes, une partie des capacités des outils de haute précision ne sera pas exploitée. Connaître l'objectif final du processus est la première étape d'une décision d'achat rentable.

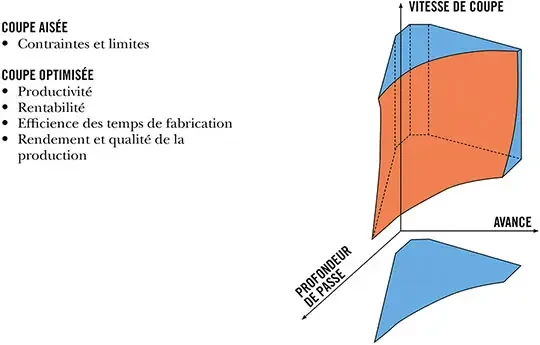

Une gestion intelligente des contraintes

Les opérations de coupe des métaux, dans la réalité et contrairement aux discours théoriques, sont soumises à des contraintes d'ordre pratique incluant la puissance et la stabilité de la machine ainsi que les exigences des clients concernant les dimensions et la qualité de l'état de surface. Les conditions de coupe peuvent varier grandement, mais les effets des différentes combinaisons de paramètres sur les efforts de coupe et l'état de surface peuvent limiter certains choix.

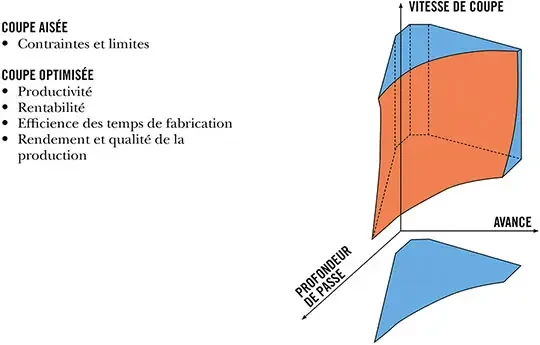

Modèle en deux étapes pour le choix des conditions de coupe

Modèle en deux étapes pour le choix des conditions de coupe

Néanmoins, la simple réduction des paramètres de coupe n'est pas la meilleure façon de faire face aux contraintes du processus. Par exemple, les modifications de profondeur de passe ont un effet plus important sur la consommation d'énergie de la machine que les variations de l'avance. Une diminution des profondeurs de passe associée à une augmentation de l'avance peut améliorer la productivité dans les limites de puissance de la machine.

Rationalisation de l'application d'outils

Compte tenu du nombre conséquent de géométries d'outils, de tailles et de matériaux disponibles, les configurations possibles des outils coupants sont pratiquement infinies. Les ateliers font généralement le choix d'appliquer un outil par opération, en sélectionnant un outil spécifique pour créer une caractéristique particulière sur une pièce, puis un autre pour usiner différemment.

L'offre globale en matière d'outils est énorme - une rationalisation est essentielle

L'offre globale en matière d'outils est énorme - une rationalisation est essentielle

Un cas d'école : deux outils séparés sont utilisés pour faire tourner un arbre et produire une rainure large avec deux épaulements carrés. Plus précisément, un outil fait tourner l'arbre au diamètre désiré et usine un épaulement ainsi que la largeur de la rainure, suivi d'un second outil qui usine l'autre épaulement. Chaque outil est programmé et optimisé séparément, ce qui représente des coûts de programmation et d'administration distincts.

Une stratégie de choix de l'outil opposée consiste à développer un outil personnalisé hautement spécialisé pouvant effectuer plusieurs fonctions en un seul passage. Cette stratégie est intéressante, mais la conception et la fabrication d'outils spéciaux présentent un retour sur investissement plus long.

Entre ces deux extrêmes, il existe une approche qui consiste à utiliser un outil standard pouvant effectuer plusieurs opérations à la fois (outil multidirectionnel). L'outil MDT de Seco en est l'exemple parfait.

Les caractéristiques de l'outil lui permettent de tourner le diamètre, d'usiner un épaulement en plongée, de se déplacer sur l'arbre pour réaliser la rainure, puis de se décaler pour usiner un second épaulement. Même si ce type d'outil multidirectionnel ne fonctionne pas avec les paramètres de coupe optimisés des deux outils pris séparément, les économies réalisées en matière d'outils, de programmation, de temps de changement de l'outil et de coûts d'inventaire font de l'outil multidirectionnel un choix privilégié.

Une approche complexe de la pièce à usiner (technologie de groupe)

À l'instar de la technique d'application d'outils réalisant deux ou plusieurs opérations, un atelier peut choisir des outils capables de créer des caractéristiques similaires sur une gamme de pièces. Un atelier peut usiner une gamme étendue de pièces différentes, mais qui partagent toutefois des caractéristiques communes telles que les trous, les rainures et les surfaces fraisées.

Pour accélérer l'usinage de pièces complexes, un atelier peut envisager ces caractéristiques semblables comme un groupe et choisir un outil optimisé pour une opération donnée, comme le perçage, qui sera répétée sur différentes pièces. L'outil optimisé maximise la productivité et réduit également les coûts lorsque l'on considère le temps d'ingénierie passé à programmer de manière répétitive les outils pour chaque pièce. L'approche de la technologie de groupe permet également de réduire l'inventaire des outils.

Suite de l'article :

Dix étapes simples pour atteindre une performance et une productivité optimales en usinage (2/2)