L'électromobilité ne cesse de prendre de la vitesse. Depuis des années, Bihler participe intensivement à la recherche et au développement de cette nouvelle technologie, offrant d'ores et déjà au marché des solutions d’automatisation porteuses d'avenir. Avec celles-ci, les équipementiers de l'automobile fabriquent des connecteurs de modules et de cellules de batteries montés complètement dans leur châssis-support, des câblages ZSB pour les entraînements directs, des blindages de protection, des rails conducteurs et des hairpins pour les stators.

Fabrication complète sur une seule machine

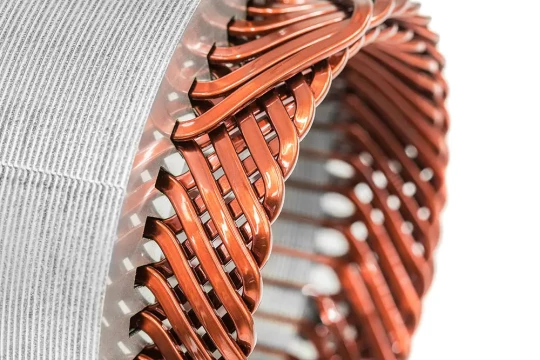

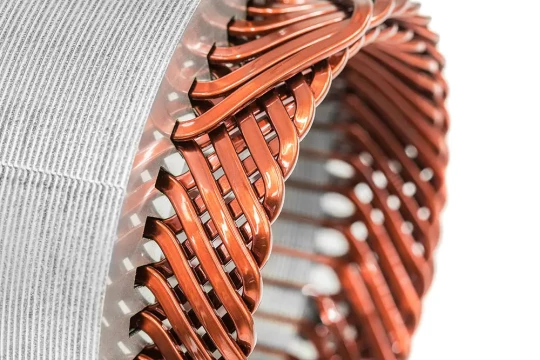

Les hairpins, composants rappelant des épingles à cheveux, assurent la transmission sûre et efficace du courant dans les moteurs électriques. Ils sont fabriqués sur un système de production BIMERIC avec des processus d'usinage standardisés, directement à partir de la bobine de matière première. Cette installation à servocommande combine en effet l’ensemble des opérations telles que l’amenage hautement dynamique et sans glissement du fil, le dénudage mécanique à commande numérique de l’émail avec des pertes de section infimes, le chanfreinage simultané des extrémités du contact, le précambrage et le formage 3D ainsi que la mesure finale de la géométrie du composant et le réajustement en ligne.

Conçue pour une production industrielle

Le changement de variantes s’effectue « à la volée ». Le rendement se situe, selon la variante, entre 60 et 120 hairpins par minute, en fonction de la section du fil et de la longueur du contact. Avec cette cadence de production environ trois fois plus élevée que sur les systèmes séquentiels, la BIMERIC est véritablement prédestinée pour la production industrielle. L'installation complète permet d'économiser des systèmes de cambrage supplémentaires et autres appareils périphériques à haut niveau d'investissement, sans compter le gain de place.

Les machines BIHLER interviennent à différents niveaux pour la fabrication de composants pour l'automobile (Photo BIHLER)

Les machines BIHLER interviennent à différents niveaux pour la fabrication de composants pour l'automobile (Photo BIHLER)