Ce n’est que début 2011 que le planning d’implantation a été mis en place avec la prise en compte des besoins en électricité, gaz de soudure, air comprimé, manutention, gestion des approvisionnements en composants, et aspiration des fumées de soudure.

En parallèle l’entreprise a engagé la formation de trois conducteurs de ligne, ainsi que la formation de la programmation hors ligne. «

Nous avons fait le choix d’un investissement dans la programmation hors ligne car nous avons pensé qu’elle nous permettrait de gagner beaucoup de temps pour le déploiement des solutions robotisées et la programmation des diverses versions de produits. » se félicite Vincent Arnauld. Cette configuration informatique permet également de préparer les trajectoires sans monopoliser durablement les cellules robot dédiées à la production.

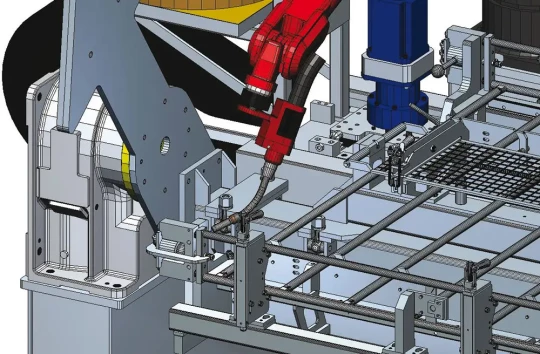

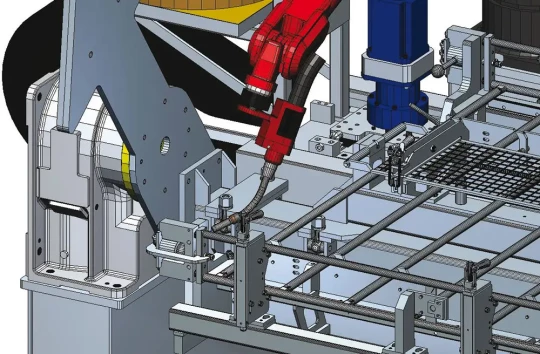

Programmation hors ligne de la cellule de soudage. (Photo Valk Welding)

Programmation hors ligne de la cellule de soudage. (Photo Valk Welding)

Valk Welding spécialiste en intégration de robots de soudage Panasonic s’est vue confier l’expertise de l’étude et la réalisation du premier gabarit et qui permet sur la gamme aciers de souder plus de 70% des produits de la société MTS. Deux déplacements aux Pays Bas ont été nécessaires pour valider les trajectoires, les options de transferts, pour vérifier la faisabilité des opérations de chargement et déchargement. L’entreprise en a profité pour valider la qualité de l’assemblage et surtout resserrer les tolérances en fabrication. «

Nous venions de la serrurerie et s’il y avait un écartement d’1 mm, il suffisait au soudeur de faire deux passes pour compenser. Avec le robot ce n’était plus possible. En six mois, nous avons divisé par 5 les tolérances. Cette phase a été difficile car elle impliquait les différentes phases de production, mais nécessaire car elle nous a permis de monter en puissance beaucoup plus vite. »

Au mois de juin, la cellule Valk Welding a été réceptionnée. En une semaine, les trajectoires finales ont été optimisées et la fabrication a débuté en juillet. Dès septembre, l’entreprise fonctionnait en 2 x 8 et est passée en 3 x 8 en octobre. L’entreprise MTS a réintégré environ 2200 heures de soudage par mois.

L’arrivée de la cellule robotisée Valk Welding a donné une plus grande réactivité à l’entreprise. Si en janvier 2011, 40% des livraisons étaient assurées à J+1, le taux est monté en Mai 2012 à 85%.

«

Dès septembre 2011, nous avons préparé l’intégration de la deuxième cellule destinée au soudage de produits en aluminium » précise Yvon Galiu. Après avoir développé les gabarits d’assemblage MTS les a envoyés en Hollande chez Valk Welding en novembre 2011 pour valider l’assemblage d’échelles en aluminium. En décembre, le deuxième robot était installé dans les ateliers face à la première cellule. Elle a permis à l’entreprise d’intégrer totalement l’assemblage des échelles précédemment sous-traité en fonctionnant en 1 x 8. Le passage au 2 x 8 s’est fait en février 2012 en assemblant d’autres produits sur cette deuxième cellule. Yvon Galiu insiste sur le fait que «

la formation que j’ai reçue pour la programmation hors ligne chez Valk Welding m’a permis de préparer l’assemblage de nouvelle pièces alors que je ne suis ni soudeur, ni programmeur. »

Bilan de la robotisation

Yves Galiu reconnait que les avantages de la robotisation sont nombreux tout en concédant que des erreurs ont pu être commises lors de la phase préparatoire. Il est vrai qu’il est toujours plus aisé de déceler les problèmes à postériori.

«

Au niveau des regrets que nous pouvons formuler, je pense que nous avons sous-estimé le temps de développement et de mise au point des outillages, surtout pour la deuxième cellule car MTS avait souhaité développer en interne. Autre point que nous n’avons pas maîtrisé parfaitement, la gestion des flux internes des composants et des produits finis.

Les deux projets robotisés ont supprimé la sous-traitance de capacité, ont permis à MTS d’absorber la hausse de charge de travail (+21% en 2010) avec un effectif salarié constant. Les conditions de travail des soudeurs ont été améliorées et la manutention limitée. Avant la robotisation, pour absorber cette charge supplémentaire nous devions embaucher des intérimaires qui représentaient 10% de personnels en plus. De plus, le niveau de compétence du personnel a été augmenté. Par ailleurs, les retards de livraison ont été résorbés. Les temps de cycle de fabrication ont été divisés par deux (de 20 jours à 10 jours) et les en-cours de fabrication ont été réduits. »

Enfin, selon la Direction de MTS, l’implication de la société Valk Welding dans la prise en compte de la gestion globale du projet a été déterminante dans son choix : que ce soit dans la phase de chiffrage, de préparation, d’implantation puis de mise en route, la société a répondu avec réactivité à toutes nos demandes justifiées : c’est ainsi que Valk est désormais un réel partenaire de notre développement.

Accès au début du reportage sur

le retour d'expérience de la société MTS suite à l'acquisition d'une cellule robotisée de soudage