La direction des entreprises utilisant plusieurs robots de soudage demande de plus en plus de disposer d’un aperçu et d’un contrôle des performances, des processus, de la maintenance et des données de soudage. Ces données sont non seulement nécessaires pour pouvoir parfaire le processus dans le temps et augmenter l'efficacité, mais aussi pour pouvoir tracer la qualité de soudage des produits. La deuxième génération du système « Management Information System » (MIS) développé dans ce sens par Valk Welding, vous offre la solution idéale pour ce-faire.

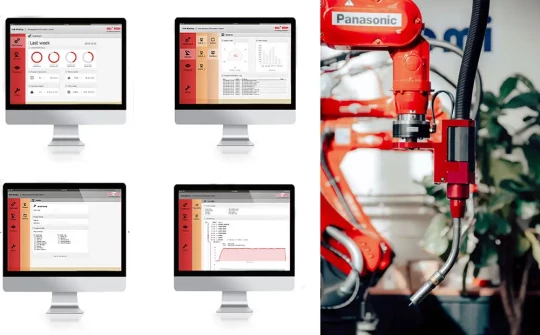

Un contrôle total en temps réel de l’état des installations robotisées en production est disponible sur votre PC au bureau ou sur votre smartphone, tablette, sur le site de production ou en déplacement. Vous pouvez de plus enregistrer, et donc pérenniser, toutes les données par produit soudé, aussi bien que tous les paramètres de soudage, dans la version standard ! Vous pouvez ensuite décider quelles informations vous souhaitez consulter et sous quelle forme. C’est désormais possible grâce à MIS 2.0, la dernière génération du système d'information de gestion que Valk Welding a développé pour ses utilisateurs.

La principale raison pour laquelle Valk Welding a poursuivi le développement de MIS jusqu'à la version 2.0 est que le nombre de clients utilisant plusieurs robots de soudage a considérablement augmenté pendant que la tendance générale nous montrait également la nécessité de mieux maîtriser la production pour tous les clients :

• Quand et combien de temps un robot reste-t-il immobile ?

• Quelle est la raison de ce temps d’arrêt ?

• Quel est le temps de fonctionnement cumulé du robot ?

• Les temps de cycle réels correspondent-ils à celui estimé ?

• Puis-je collecter et enregistrer des données sur le soudage ?

Autant d’informations que la direction des sites de production veut pouvoir contrôler. La possibilité de collecter et d'enregistrer toutes les données de soudage offre une réelle solution de traçabilité des produits et responsabilise les fabricants.

Les utilisateurs de robots de soudage ont accès à plusieurs types d'information

Les utilisateurs de robots de soudage ont accès à plusieurs types d'informationDes données en temps réel issues du serveur

La surveillance, l'analyse, la traçabilité et la sauvegarde des données sont possibles car toutes les données de la commande du robot sont transmises en temps réel au serveur central. MIS 2.0 met à disposition ces informations sous forme de graphiques et de tableaux. En raison des préférences très variées chez nos clients, Valk Welding a développé plusieurs widgets avec lesquels le client peut composer ses propres tableaux de bord, spécifiquement adapté à ce qu'il veut partager avec lequel de ces contacts.

- Surveillance : un tableau de bord avec une vue d'ensemble complète des totaux annuels sur tous les systèmes comprenant les durées de temps de fonctionnement cumulés, de temps de soudage, le nombre de programmes exécutés, la consommation en fil d’apport, etc.

- Analyse du robot : un aperçu complet et actualisé des indicateurs de performance clés pour chaque installation indépendante comprenant un robot de soudage ; un aperçu détaillé par périodes ; un aperçu des données du journal quotidien, comprenant les erreurs qui ont pu se produire ; des possibilités d'analyse détaillée.

- Traçabilité des pièces : toutes les données du serveur concernant les pièces soudées peuvent être récupérées sur une période de temps spécifique. En se basant sur ces données, le produit peut être contrôlé avant de passer à l'étape suivante du processus de production. Un journal de données propres à chaque produit est enregistré. Le journal en question contient une série de données de soudage, classées par ordre chronologique.

- Gestion de la maintenance : du point de vue de la maintenance préventive, MIS 2.0 pourra à terme également vous renseigner sur l’état des pièces critiques afin de les remplacer en temps voulu. Par exemple, la force exercée sur chaque axe du robot. De cette façon, il sera facile d’identifier quel axe nécessite une maintenance préventive. Les informations sont déjà présentes dans la base de données et le développement des tableaux de bord est prévu.