Afin de s'assurer une position concurrentielle et pérenne sur le marché, de nombreuses entreprises restructurent leur gamme de produits. La tendance est aux solutions sophistiquées pour les secteurs de haute technologie. Cela implique non seulement des exigences plus élevées en matière de précision des composants, mais aussi des spécifications extrêmement strictes en matière de propreté particulaire et filmique, qui doivent être respectées de manière fiable, économique et durable. Cela nécessite une approche différente du nettoyage, un regard critique sur l'ensemble de la chaîne de production et l'environnement de fabrication, ainsi qu'un partenaire expérimenté.

Dans le cadre de la transformation industrielle, de plus en plus d'entreprises misent sur la fabrication de produits et de composants de haute qualité avec de bonnes marges. L'accent est mis sur les secteurs de haute technologie qui promettent une demande stable grâce à la croissance, même à l'avenir. Dans ces secteurs industriels, tels que l'industrie des semi-conducteurs, la fabrication électronique, la mobilité électrique, l'industrie optique et optoélectronique, la technologie des capteurs, la photonique, la technologie des couches minces, la technologie du vide, la technologie laser et d'analyse, l'aéronautique et l'aérospatiale, les exigences très élevées en matière de précision de fabrication incluent la propreté des composants. Et ce, indépendamment du fait qu'il s'agisse de composants électroniques à peine visibles, d'éléments de connexion de quelques millimètres, d'optiques de précision ou de composants structurels de plusieurs mètres, et quel que soit le matériau dans lequel ils sont fabriqués.

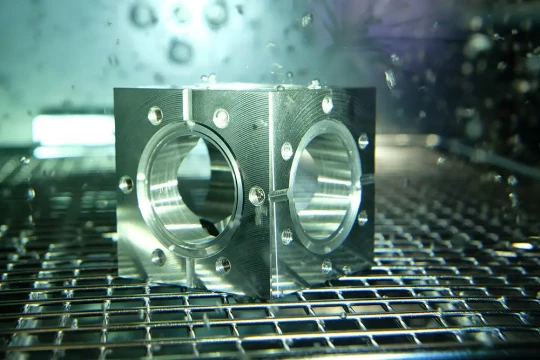

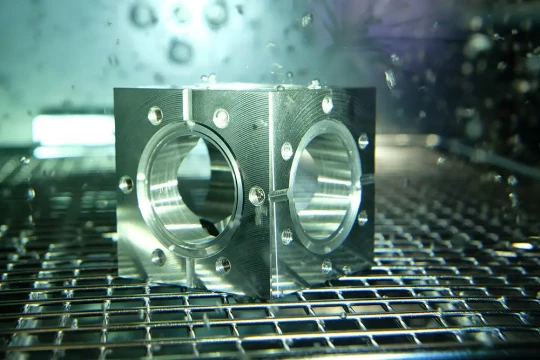

Qu'il s'agisse d'une grande diversité de matériaux, d'exigences élevées en matière de débit et/ou de spécifications de propreté strictes, les installations modulaires à immersion multiple à ultrasons peuvent être adaptées efficacement à chaque tâche, même pour une intégration ou un raccordement à une salle blanche

Qu'il s'agisse d'une grande diversité de matériaux, d'exigences élevées en matière de débit et/ou de spécifications de propreté strictes, les installations modulaires à immersion multiple à ultrasons peuvent être adaptées efficacement à chaque tâche, même pour une intégration ou un raccordement à une salle blancheDéfinir la propreté en fonction des besoins

Cette tendance pose des défis de taille au nettoyage des pièces. En effet, contrairement au nettoyage classique des composants, qui consiste généralement à éliminer de grandes quantités de résidus de fabrication, tels que des copeaux et des fluides d'usinage, le nettoyage de précision et de haute pureté vise à éliminer les impuretés résiduelles minimales. Les spécifications en matière de propreté particulaire vont jusqu'au domaine submicronique. Dans le cas de contaminations résiduelles sous forme de film, il faut éliminer de manière fiable et reproductible, selon le secteur, le composant et son utilisation, des nanocouches de résidus organiques et inorganiques, de résidus ioniques et de restes de micro-organismes, par exemple. Dans les applications de haute pureté, telles que la fabrication de composants pour la lithographie EUV, il faut également tenir compte des substances dites de dégazage induit par l'hydrogène (HIO).

Les spécifications de propreté particulaire à respecter lors du nettoyage sont indiquées par la classe de propreté de surface (ORK) correspondante selon la norme EN ISO 14644-9 (SCP – surface cleanliness by particle concentration) ou la directive VDI 2083, feuille 9.1 correspondante. La propreté chimique, organique et inorganique des surfaces est généralement définie par des spécifications individuelles ou des normes d'usine. À cela s'ajoutent, le cas échéant, les taux de dégazage, qui sont évalués à l'aide d'un spectromètre de masse.

Ces tâches exigeantes nécessitent un partenaire qui dispose d'une part d'un savoir-faire technologique complet et d'une connaissance approfondie des applications et des relations physiques. D'autre part, il doit avoir de l'expérience dans ce domaine de nettoyage et disposer des moyens d'essai appropriés pour réaliser des tests de nettoyage dans des conditions proches de la production. En tant que fournisseur complet expérimenté de solutions d'avenir disponibles dans le monde entier pour le nettoyage ultrafin et de haute pureté, Ecoclean répond à ces exigences.

Choisir le procédé de nettoyage et la technologie d'installation adaptés

Afin de répondre à ces spécifications de propreté très strictes de manière fiable, reproductible et durable, plusieurs étapes de nettoyage sont généralement nécessaires tout au long de la chaîne de fabrication. Les questions suivantes jouent un rôle important dans le choix de la solution optimale pour chaque processus de nettoyage : Avec quel matériau la pièce est-elle fabriquée ? Quelle est sa géométrie ? Quelles sont dimensions et le poids du composant ? Quelles impuretés doivent être éliminées ? Quelles sont les spécifications de propreté à respecter ? Quel procédé de nettoyage et quels produits chimiques conviennent ? Sur cette base, il est possible de déterminer le nombre d'étapes de nettoyage nécessaires, ainsi que le produit et les technologies à utiliser. D'autres aspects doivent être également pris en compte, tels que la qualité requise du produit de rinçage et la technologie de séchage appropriée, ainsi que la manipulation des pièces dans le respect de la propreté et les conditions ambiantes, par exemple le raccordement ou l'intégration dans une salle blanche ou une salle propre.

Les spécifications en matière de propreté particulaire vont jusqu'au domaine submicrométrique. Dans le cas de contaminations filmogènes, il faut pouvoir éliminer de manière fiable et reproductible des résidus organiques et inorganiques jusqu'à l'échelle nanométrique

Les spécifications en matière de propreté particulaire vont jusqu'au domaine submicrométrique. Dans le cas de contaminations filmogènes, il faut pouvoir éliminer de manière fiable et reproductible des résidus organiques et inorganiques jusqu'à l'échelle nanométriqueNettoyage tout au long de la chaîne de production

La base d'un nettoyage ultrafin ou haute pureté est constituée de pièces « exemptes d'huile et de graisse ». Afin d'atteindre et de maintenir ce niveau de propreté, un processus de nettoyage est effectué après les différentes étapes d'usinage, telles que l'usinage par enlèvement de copeaux, le formage, le meulage ou le polissage. L'efficacité du produit de nettoyage utilisé est renforcée par différentes technologies de procédés pouvant être combinées presque à volonté, telles que le dégraissage à la vapeur, le nettoyage par pulvérisation, à haute pression, par immersion, par ultrasons et méga-ultrasons, ainsi que le nettoyage par plasma, le lavage par injection, le nettoyage par pression pulsée (PPC) ou le nettoyage par ultrasons Plus. Ces options garantissent que même les pièces géométriquement complexes atteignent le niveau de propreté requis de manière stable.

Pour les processus de nettoyage intermédiaires ou les pièces dont les spécifications de propreté ne sont pas trop strictes, on utilise généralement des installations modulaires à une ou plusieurs chambres

fonctionnant sous vide complet, telles que EcoCstretch ou EcoCvela, qui, selon le fluide de traitement utilisé, fonctionnent avec un solvant respectueux de l'environnement, par exemple hydrocarbure ou un alcool modifié, ou encore avec un nettoyant à base d'eau adapté. La conception, la technique des installations et le guidage des fluides et du traitement de ces installations sont spécialement adaptés aux applications de nettoyage de précision et de haute pureté. Grâce à la mécanique de processus concentrée dans la chambre de travail, par exemple le lavage par injection, les ultrasons et le PPC, ce type d'installation offre également des avantages pour le nettoyage de pièces complexes et de grande taille.

Les installations à immersion ultrasonique à bains multiples sont la solution optimale pour les pièces avec une grande diversité de matériaux, des exigences de débit élevées et/ou des spécifications de propreté strictes. Outre des systèmes de nettoyage conçus sur mesure pour les applications haut de gamme, le constructeur d'installations propose une solution efficace avec les installations modulaires standardisées des séries UCMSmartLine et UCMPerformanceLine. La technologie électrique et de commande est intégrée dans les modules correspondants pour les étapes de nettoyage, de rinçage, de séchage, de chargement et de déchargement, ainsi que pour le système de transport. Grâce à cela et à l'équipement avec une mécanique de processus adaptée aux exigences, telle que le PPC, les

installations peuvent être adaptées de manière optimale à la tâche à accomplir. La possibilité d'une extension ultérieure du système de nettoyage garantit la sécurité pour l'avenir en cas d'exigences accrues.

Pour la conception du processus et la définition des paramètres de processus dans des conditions proches de la production, un centre d'essai haute pureté avec salle blanche et différentes méthodes de mesure et d'analyse est disponible, dans lequel des commandes de nettoyage à façon sont également exécutées (Photo Ecoclean)

Pour la conception du processus et la définition des paramètres de processus dans des conditions proches de la production, un centre d'essai haute pureté avec salle blanche et différentes méthodes de mesure et d'analyse est disponible, dans lequel des commandes de nettoyage à façon sont également exécutées (Photo Ecoclean)Centre d'essai pour la conception des processus ou le nettoyage à façon

Ecoclean détermine le concept d'installation adapté à l'application concernée ainsi que le processus de nettoyage optimal dans son propre centre d'essai haute pureté. Celui-ci dispose d'une salle blanche de classe 7 avec des zones de classe 6 et de différents procédés de mesure et d'analyse (par exemple, microscopie, analyse des gaz résiduels, lumière UV et mesure de la fluorescence). En complément du développement spécifique des processus et des paramètres de nettoyage, le constructeur d'installations utilise également le centre d'essai pour l'exécution de commandes de nettoyage à façon. Une station d'emballage pour les pièces nettoyées garantit que le niveau de propreté élevé obtenu est également respecté chez le client.