Certaines entreprises se reposent sur des solutions maisons pour deviser ou programment les lasers directement sur la CN. Quand les références se multiplient, les risques d’oublis et d’erreurs sont plus importants. Charvin Industries a fait le choix d’Alma pour répondre à ces deux problématiques.

Charvin est initialement spécialisée dans le découpage emboutissage pour la fabrication de couronnes de vélos et s’est développée en particulier grâce au système de la roue libre, qui permet au cycliste d’interrompre le pédalage sans pour autant bloquer le vélo. Le procédé s’est perfectionné avec l’ajout de pignons afin d’adapter l’effort nécessaire à la pente de la route empruntée.

L’activité de l’entreprise fût perturbée par les deux Guerres Mondiales puisqu’elle fût réquisitionnée pour participer à l’effort de guerre. A l’issue de la Seconde Guerre Mondiale, le marché du vélo était en perte de vitesse tandis que l’on assistait à l’essor des mobylettes. «

Les outillages étant plus ou moins les mêmes, l’entreprise a basculé sur la couronne de mobylette » indique Jérémy Plotton, actuel président de Charvin Industries. Ce marché a réussi à l’entreprise jusqu’à la fermeture des usines Motobécane et Peugeot.

Monsieur Charvin s’est alors tourné vers un nouveau donneur d’ordre de la région, RVI, qui a fini par représenter jusqu’à 95% de l’activité.

En parallèle, la société Charvin s’est rapprochée de deux entreprises : l’une spécialisée dans le cintrage du fil et du tube et l’autre dans l’usinage. La crise de 2008, avec les chutes de commandes de la part de RVI, a entraîné une baisse du chiffre d’affaires de 50% pour le Groupe, suivie d’une nouvelle baisse de 50% en 2009. L’entreprise fût alors placée en redressement judiciaire.

Jérémy Plotton et son père Régis étaient à la recherche d’une entreprise de transformation métallique : «

il y avait un savoir-faire énorme dans l’entreprise : du découpage-emboutissage, du cintrage de fil et de tube, de la soudure, de la découpe laser et de l’emballage. Cependant, au moment du rachat, il ne restait que 15000 euros de commandes étalées sur six mois... Autant dire qu’il n’y avait plus rien, et c’est dans ce contexte que nous avons repris l’entreprise ».

Père et fils avaient des profils complémentaires : tandis que Régis cumulait 27 années d’expérience dans le domaine de la mécanique et sur les dernières années en redressement de services en difficulté, Jérémy terminait son cursus scolaire avec l’obtention d’un master en Stratégie d’entreprise. «

Ça m’a mis le pied à l’étrier rapidement » plaisante-t-il.

Au-delà des succès actuels remportés par l’entreprise, qui pourrait suffire à témoigner de la réussite d’un projet, Jérémy Plotton insiste sur le fait que : «

François Charvin descendant du fondateur Francis Charvin qui faisait partie de la direction du précédent Groupe et qui devait rester dans l’entreprise avec la mission d’accompagner la reprise sur une durée d’un an, est resté cinq ans. De plus, la chance que nous avons eue est que François Charvin avait géré la situation financière de l’entreprise en difficulté de la manière la plus saine possible, ce qui a facilité la confiance des fournisseurs ».

N’est-ce pas là l’indicateur d’une reprise réussie : arriver avec beaucoup d’ambition et des idées nouvelles tout en faisant preuve d’humilité par rapport à l’historique d’une entreprise, à son savoir-faire et aux équipes en place.

Il n’en reste pas moins que cette reprise fût un pari particulièrement osé. La famille Plotton ne disposait en effet que d’un capital de 50000 euros, une somme assez faible par rapport aux besoins pour faire fonctionner l’entreprise au quotidien. La confiance des fournisseurs, qui n’ont pas exigé de paiement au comptant des matières premières, a été un élément essentiel de la phase de démarrage.

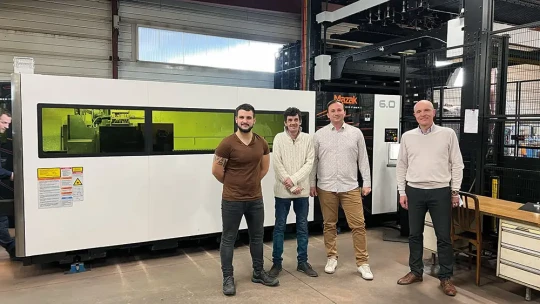

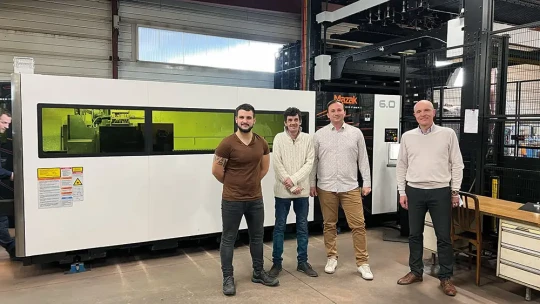

Devant la machine laser Mazak, Louis Ruchot, Laurent Taite et Jérémy Plotton de Charvin Industries et Régis Lacroix d’Alma

Devant la machine laser Mazak, Louis Ruchot, Laurent Taite et Jérémy Plotton de Charvin Industries et Régis Lacroix d’AlmaNouvelle stratégie commerciale

Restait à mettre en place une nouvelle stratégie commerciale : «

Nous nous sommes rendu compte que Charvin était très connue et jouissait d’une bonne réputation. Comme de nombreuses entreprises, ils savaient faire plein de chose, mais ne savaient pas le dire. En particulier, ils ne communiquaient pas sur le fait qu’ils étaient capables de rassembler leurs savoir-faire afin de réaliser des sous-ensembles ou des ensembles complets. C’est là-dessus que nous avons développé l’aspect commercial » se souvient Jérémy Plotton. Un comble pour une entreprise qui a construit ses succès passés sur la livraison d’ensembles comme des systèmes roue libre, des dérailleurs, des biellettes de freins, etc.

«

D’une rondelle que l’on faisait, nous avons vendu la tige cintrée, la rondelle soudée, le bloc usiné soudé par-dessus, ainsi que le traitement de surface. Cela nous a permis de beaucoup diversifier nos clients ».

Au chiffre d’affaires modeste réalisé avec RVI, sont venues s’ajouter des réalisations pour des secteurs variés : les accessoires de cheminée, les centrales électriques avec Schneider Electric, des bancs et porte-manteaux, les systèmes de manutention pour Manitou, le matériel agricole avec Class Tractors, la bijouterie, les fournitures pour la maroquinerie, etc.

Comme en témoignent les noms de clients évoqués, Charvin Industries s’est adressée à des entreprises de toutes tailles. Ceci est dû au fait que l’entreprise sait répondre à tous types de besoins grâce aux technologies variées qu’elle maîtrise, mais aussi à sa capacité à répondre à un large éventail de besoins en termes de séries, du prototypage à la grande série.

En quelques semaines l’activité de l’entreprise était repartie. «

Il y a eu un alignement des planètes entre la réputation de l’entreprise, notre nouvelle stratégie commerciale et l’activité économique qui repartait » souligne Jérémy Plotton. Ce fût aussi le moment de conforter les nouveaux clients afin qu’ils accordent à nouveau confiance à l’entreprise : «

Nous sommes transparents sur notre savoir-faire et sur nos délais, un point très important ».

Exemples de fabrications de Charvin Industries (Photos Charvin Industries)

Exemples de fabrications de Charvin Industries (Photos Charvin Industries)Lancement de nouveaux produits

Travailler avec des grands donneurs d’ordre, implique d’être capable de mettre en place une communication via la technologie EDI, un standard qui accélère et sécurise les flux de données. Il fût alors décidé en 2011 de faire d’une pierre, deux coups et d’investir dans un ERP capable de gérer les communications EDI et d’accompagner l’entreprise dans sa transformation numérique.

2012 a été notamment l’occasion de préparer le déménagement qui s’est déroulé en 2013 afin de rassembler les deux usines vétustes séparées de 150 m dans un bâtiment unique. Ce ne sont pas moins de 180 machines, ainsi que le stock de matière et de composants qui ont rejoint la nouvelle usine en trois semaines.

Après la sécurisation de l’entreprise, la famille Plotton souhaitait aller plus loin dans la transformation de l’activité de l’entreprise. En effet, 80% de l’activité était dédiée à la sous-traitance, tandis que les 20% restant étaient occupés par les couronnes de cyclomoteurs. D’un côté, l’activité de sous-traitance ne générait pas des marges satisfaisantes et de l’autre, les couronnes de mobylettes voyaient leur marché se restreindre avec l’abandon de ce type de véhicule au profit des scooters dans l’Afrique subsaharienne. Heureusement, cette activité connaît un regain d’activité grâce aux vélos électriques.

La solution retenue fût celle du lancement d’une gamme de produits et Jérémy Plotton avait une idée précise de la direction à prendre : développer des produits dans le domaine du consommable à destination du bâtiment puisque les consommables impliquent des commandes régulières. Seul problème, et de taille, un certain nombre d’acteurs bien implantés occupaient déjà une grande partie du marché.

La première étape fût la création d’une marque, Batidev, et la recherche d’une idée pour un premier produit. Le démarrage fût laborieux car la mise au point d’un produit capable de rencontrer le succès doit répondre à de nombreux critères : identification d’une problématique chez les professionnels du bâtiment, réflexion sur la manière de simplifier une procédure existante, conception d’un produit à la fois pratique et pouvant être fabriqué de manière économique en interne.

C’est ainsi qu’est né le premier produit estampillé Batidev : Easy Fixe, un système destiné aux plombiers pour les aider à fixer facilement sans outil les canalisations dans les vides sanitaires. Long à développer et n’ayant pris sur le marché que lentement, cette tentative n’a pas refroidi les ardeurs de l’entreprise car les équipes ont capitalisé sur cette première expérience pour développer d’autres gammes, cette fois à destination des maçons : les sabots de coffrage Cofra’VIT. Et cette fois, le succès a été beaucoup plus rapide et l’entreprise les fabrique actuellement par séries de 20000 exemplaires, de quoi assurer deux à trois mois de commercialisation. Toujours pour une utilisation en maçonnerie, mais cette fois pour assurer la sécurité des chantiers, deux produits ont été lancés : les garde-corps Cofra’SUR et un système pour garde-corps sur des poutres en I, cofr’ETAUX. Dernier développement en date, Cofra’GRIMP, qui est une solution de garde- corps pour la construction d’un mur en élévation depuis le niveau R jusqu’au niveau R+3.

Aujourd’hui, cette activité représente 20% du chiffre d’affaires et est en constante progression.

En 2013, la famille Plotton a acheté l’entreprise

Serméca spécialisée dans la charpente métallique, la métallerie et la serrurerie essentiellement pour les sites Seveso dont elle a fait progresser le chiffre d’affaires de 5 à 8 millions d’euros.

Une autre opportunité s’est présentée en 2014, alors qu’un fournisseur de l’entreprise, spécialisé dans le cintrage de tubes de gros diamètres, fermait faute de repreneurs, ce qui aurait été regrettable étant donné son savoir-faire et son parc machines de cintreuses dont certaines avec des automatismes.

Depuis, conscients des faiblesses de l’entreprise en matière de débit de produits longs, Charvin Industries a investi dans une machine de tronçonnage Adige automatisée en coupe, chanfrein et lavage afin de faire passer les cadences de 100 pièces heure à 1000 pièces heure sans nécessité de reprise ultérieure. De même, pour la découpe à plat, l’entreprise est passée à la vitesse supérieure avec un laser fibre Mazak 6 kW équipé d’une tour de stockage et d’un chargeur automatique. Les capacités de découpe ont également été multipliées par cet investissement puisque la précédente machine était limitée à 6 mm d’épaisseur pour l’acier et 2 mm pour l’aluminium. Aujourd’hui, l’entreprise traite des épaisseurs comprises entre 0,5 à 30 mm et est redevenue compétitive en découpe laser pure grâce à la productivité de la machine et aux meilleures conditions d’achat des matériaux qui en découlent.

Enfin, le pliage de tôle est passé au numérique. Avec un département soudage bien équipé tant en mode manuel que robotisé et un atelier de mécanique, l’entreprise est armée pour faire face aux besoins variés d’une clientèle à la recherche d’un fournisseur réactif pour la fabrication d’ensembles.

«

Je n’ai pas la prétention de dire que nous sommes les meilleurs sur tous nos secteurs d’activités, mais assemblés, nous sommes très performants » se réjouit Jérémy Plotton.

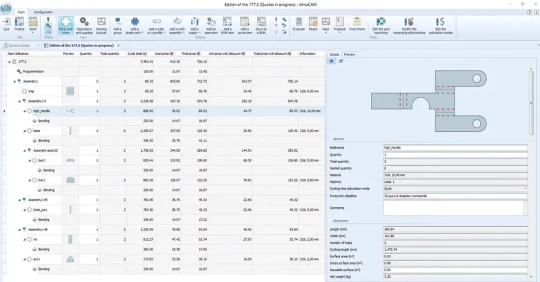

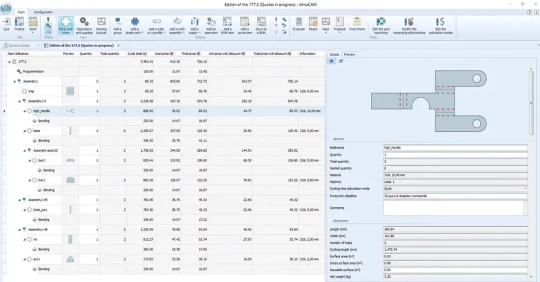

almaQuote permet de créer rapidement des devis des plus simples aux plus élaborés pour sous-traitants et fabricants via une interface graphique intuitive (Image Alma)

almaQuote permet de créer rapidement des devis des plus simples aux plus élaborés pour sous-traitants et fabricants via une interface graphique intuitive (Image Alma)Le goulot d’étranglement du chiffrage

Tous ces investissements et développements ont forcément démultiplié les besoins de chiffrage et de pilotage du laser. Alors qu’un utilisateur expérimenté parvenait à répondre à la demande avec une gestion des devis générés via le tableur Excel, l’exercice est vite devenu ingérable avec les milliers de références traitées par l’entreprise et la réactivité de ce poste stratégique en pâtissait.

L’entreprise se basait alors sur des feuilles de calculs orientées métiers, par exemple, pour le laser, «

nous prenions en compte les découpes et perçages à réaliser en fonction de la vitesse de découpe estimée de la machine pour obtenir la durée d’exploitation de la machine » se rappelle Laurent Taite de Charvin Industries.

«

Aujourd’hui nous recevons tous types de fichiers 3D venant de la CAO ou de fichiers CN (une option proposée par Alma) ». Tous les fichiers sont également analysés par une personne afin de s’assurer de leur faisabilité et de proposer au donneur d’ordre une solution alternative. Dans ce cadre, les pièces sont dépliées en automatique avec almacam. Une fois le projet validé et accepté, «

nous lui appliquons des paramètres de coupe en fonction de la matière et de l’épaisseur et le logiciel nous calcule la surface de la matière engagée, ainsi que le temps de cycle ».

almaquote, le module de devis d’Alma, s’appuie sur les paramétrages recommandés pour la machine Mazak, mais l’utilisateur a la possibilité d’en modifier les caractéristiques en fonction de ces besoins. C’est d’ailleurs ce qui est réalisé lors de la découpe de tôles d’une épaisseur inférieure aux préconisations du constructeur, comme celles de 0,5 mm.

Alma fait évoluer en permanence sa solution de FAO laser, notamment pour prendre en compte les très grandes vitesses atteintes par les machines de découpe laser fibre les plus récentes : «

par exemple, plutôt que de faire des micro-attaches comme pratiqué traditionnellement, ce qui implique un ébavurage ultérieur, almacam intègre un système automatique de quadrillage de chutes qui coupe en quatre ou en six, selon le diamètre des chutes intérieures » précise Régis Lacroix d’Alma. De même afin d’éviter le problème des déformations de tôles dues à une trop forte chaleur générée par l’enchaînement de découpe sur une même zone de tôle, «

on peut indiquer au logiciel un écart minimum entre deux découpes après chaque pièce ». Cette dernière solution rallonge le temps d’usinage avec des déplacements de la tête plus importants, au profit de la précision et qualité de découpe.

Les données issues d’almacam et d’almaquote concernant les temps de cycle et les besoins matière sont exportées vers l’ERP de l’entreprise afin de réaliser le devis envoyé au client. A cette occasion, toutes les opérations ultérieures sont intégrées au devis.

Charvin Industries est équipée de deux postes dédiés aux pièces de tôlerie : le premier pour la validation du fichier et l’établissement du chiffrage et le second, dans l’atelier pour la récupération des informations et le lancement des ordres de fabrication pour la machine laser optimisés pour l’exploitation la plus économique et efficace du stock de tôle en prenant en compte plusieurs clients si nécessaire. Tout ceci se fait évidemment sans avoir besoin de ressaisir la moindre information.

«

Les programmeurs prennent l’ensemble des fichiers, les basculent dans Alma et comme par magie, toutes les pièces se créent avec les quantités et les épaisseurs, en étant certain de ne rien oublier. Ce que je passais parfois des heures à faire il y a quelques années pour le lancement en production, est réalisé en un temps record.

Avec le nouveau laser, la plieuse numérique et Alma, nous sommes rentrés en plein dans le marché de la tôlerie pour lequel nous n’étions pas un acteur majeur. Alors que précédemment, nous savions bien travailler avec 4 à 5 semaines de délais, nous avons appris à bien travailler sous 48 heures » savoure Jérémy Plotton.