EMAG a été le premier constructeur au monde à présenter lors de la METAV 1992 une machine de tournage verticale dotée d'un concept tout à fait nouveau : la broche de travail verticale, dite pick-up, saisit elle-même la pièce à usiner et se déplace dans les axes principaux tandis que les porte-outils restent fixes.

Le développement de cette nouvelle génération de machines a été spectaculaire et ainsi sont nés les Centres de Production multi-fonctionnels assurant les opérations de tournage, de perçage, de fraisage, de rectification, de mesure, d'équilibrage, de taillage etc. capable même d'intégrer le Laser.

Cette nouvelle plate-forme de machines a permis à EMAG d'introduire sur le marché la première combinaison d'un Centre de Tournage et de Rectification vertical avec broche pick-up à l'occasion de la METAV 1998, suivi en 1999 par la gamme de machines horizontales HSC. Cette dernière, destinée à l'usinage de pièces arbrées, offre les mêmes avantages que les machines verticales : manutention des pièces par pick-up, machines combinées et en particulier des machines assurant le tournage et la rectification.

Grâce à ces Centres de Production multi-fonctionnels, EMAG a pu se distinguer comme leader sur le marché, surtout en tant que partenaire de la production de séries, et ceci en utilisant des méthodes de fabrication révolutionnaires. L'objectif étant la rationalisation des processus d'usinage, la réduction des coûts par pièce et des temps de passage, pour améliorer la sécurité du process ainsi que la qualité de la pièce finie.

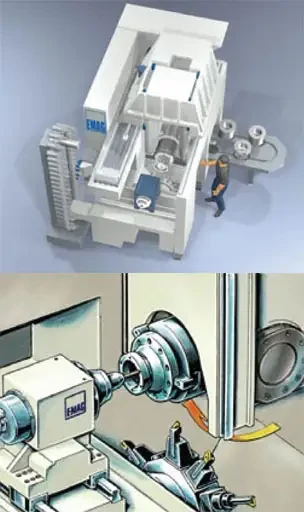

A l'occasion de la METAV 2002, EMAG présente sa dernière innovation, la machine HVSC 400MT, premier centre de tournage horizontal/vertical avec broche pick-up. MT signifie : Multi-Technologies.

Pourquoi choisir la machine HVSC 400 MT d'EMAG

Après les opérations de tournage la plupart des pièces de révolution ne sont pas encore finies. Environ 80% de ces pièces tournées nécessitent des opérations complémentaires de perçage décentré ou oblique, de rainurage hélicoïdal, de taraudage, d'usinage de face droite ou oblique, de fraisage etc.. Ces pièces ont souvent subi un traitement thermique avant la finition et exigent différentes qualités de surface. Ce sont donc des éléments devant être réalisés, par perçage, par fraisage, par alésage, par rectification ou par l'utilisation du laser. L'accroissement des fonctionnalités des différents sous-ensembles fait que les pièces à usiner deviennent de plus en plus complexes et confirme la tendance vers une fabrication en lots de taille variables qui nécessite une plus grande flexibilité.

La machine HVSC 400 MT, le premier centre d'usinage combiné horizontal/vertical avec broche pick-up satisfait aux exigences imposées par un usinage complet de pièces spécifiques d'un diamètre de 400 mm x 400 mm, qu'il s'agisse de fabrication en grandes, moyennes ou petites séries.

Un serrage - Une machine pour un usinage complet et flexible avec 5 axes

La broche de travail peut adopter soit la position verticale, soit la position horizontale ou n'importe quelle position intermédiaire. La machine HVSC 400 MT est équipée d'une tourelle revolver fixe et d'une unité de perçage/fraisage/rectification ainsi que d'un changeur d'outil extrêmement rapide. Les opérations d'usinage réalisées : tournage / perçage / fraisage / rectification, sont effectuées dans les conditions optimales pour obtenir un maximum de précision. L'usinage de 5 faces sur une seule machine et en un seul serrage pièce est rendu possible. De plus l'encombrement au sol de 12 m2, y compris le chargement/déchargement automatique des pièces, représente un tiers de la surface nécessaire à des moyens de production conventionnels.

Toutes ces évolutions résultent de l'expérience acquise par la conception et la construction des 3.500 machines pick-up multi-fonctionnelles EMAG ainsi que du savoir-faire du pôle de rectification au sein du groupe EMAG, le spécialiste REINECKER KARSTENS KOPP.

Un usinage dans toutes les positions ? Perçage ? Fraisage ?? sur tous les plans

La prise des pièces se fait en position pick-up en dehors de la zone de travail par la broche porte-pièce se trouvant en position verticale. Les opérations d'usinage requises déterminent la position de la broche, soit verticale (photo 1962), soit horizontale (photo 1959, 1964) ou toute autre position intermédiaire (photo 1958, 1963, 1966) avec la pièce à usiner qui peut être fixe ou en rotation de même que l'outil qui peut être fixe ou tournant.

La broche porte-pièce (faisant office de broche de tournage également) effectue dans la zone de travail les déplacements linéaires X et Z ainsi que le mouvement rotatif C et le mouvement pivotant B. L'unité de perçage/fraisage assure le troisième déplacement linéaire en Y (photo 1970). Les axes X, Y, Z, B et C permettent d'usiner la pièce dans n'importe quelle position.

Deux porte-outils adaptés

La broche porte-pièce d'une puissance d'entraînement de 80 kW et d'un couple de plus de 700 Nm se prête à tous type d'usinage. La tourelle revolver EMAG 12 postes avec queue cylindrique ? 50 mm est fixe (comme sur toutes les machines pick-up) et elle est montée directement dans le bâti machine (voir aussi photo 1962). La conception compacte et ergonomique de la machine permet à l'opérateur de réaliser les changements d'outils très rapidement.

La broche de fraisage, de perçage et de rectification se caractérise par une grande rigidité dynamique. Se déplaçant dans l'axe Y avec son attachement d'outil HSK 63, sa puissance en version standard s'élève à 20 kW. L'outil nécessaire est prélevé dans un magasin d'outils à chaîne ou à plateau disposant de 20 à 120 emplacements, ensuite le changeur d'outil l'insère dans la broche.

La zone de travail bien dimensionnée offre suffisamment de place pour l'intégration d'autres technologies, par exemple l'usinage par rayon laser.

Une machine extrêmement rigide et très rapide

Grâce à la tourelle revolver ainsi qu'à la rapidité du changeur d'outils et à la vitesse de déplacement de 90 m/min de l'unité de perçage/fraisage, les temps de changement d'outils sont réduits au maximum.

Les temps pièce à pièce sont également très courts : pour une machine de cette taille, la distance de chargement partant de la position pick-up jusque dans la zone de travail s'élève à 1200 mm, une distance étonnamment courte. La vitesse de déplacement du chariot portique dans l'axe X est également de 90 m/min.

Des vis à billes très performantes autorisent non seulement des forces d'avance élevée pour permettre un très grand volume d'usinage, mais aussi des accélérations rapides.

Privilégier la qualité de la pièce

Les qualités indispensables sont : une grande rigidité statique, dynamique et une bonne stabilité thermique.

La base de la machine HVSC 400 MT comme de toutes les machines pick-up d'EMAG, est le bâti machine en MINERALIT ainsi que le système de construction fermée générant des déplacements symétriques et courts garantissant de hautes rigidités statiques et dynamiques, conditions absolues pour des machines de précision.

Avec le triple guidage du chariot portique en X disposé en dehors de la zone de travail ainsi que le quadruple guidage du chariot vertical en Z (qui reçoit la broche de travail pivotante), le concept de construction « portique intégré » propre à EMAG, associé aux qualités d'amortissement du bâti en béton polymère, offre des rigidités bien plus élevées et de meilleures qualités de pièce, sans oublier des durées de vie d'outils améliorées par rapport aux constructions conventionnelles.

Des températures stabilisées de la machine sont un facteur fondamental pour une qualité constante. Tous les éléments déterminants pour la précision sont raccordés au circuit du liquide réfrigérant, pour maintenir une température proche de celle ambiante.

Comme sur toutes les machines pick-up d'EMAG, les pièces à usiner transportées de la position d'usinage vers le poste de dépose (photo 1967) peuvent être amenées vers le palpeur de mesure (photo 1967) ou le tampon de mesure (photo 1968) situés en dehors de la zone de travail. Les résultats de mesure ne sont donc nullement altérés par des copeaux ou des salissures.

Une automatisation intégrée et flexible

Le chargement/déchargement de la machine est effectué comme sur les machines VSC par le poste pick-up, de manière sûre, précise et économique, nécessitant une surface minimale. Les portiques de chargement, robots et autres systèmes de transport pièce appartiennent au passé.

Il n'y a pas plus simple ni plus flexible : les porte-pièces de conception élémentaire (voir photo 1967) sont posés dans les prismes de transport. Les pièces à usiner les plus différentes peuvent donc être chargées ou déchargées automatiquement.

La machine HVSC 400MT apporte de réels bénéfices

La machine HVSC 400 MT est adaptée à l'usinage flexible de pièces de grande précision d'un ? 400 mm x 400 mm utilisée dans différents secteurs de l'industrie tels que la manutention, le bâtiment et l'agriculture ainsi que l'imprimerie sans oublier les industries automobiles et aéronautiques. Cette machine est conçue pour répondre aux besoins des productions de petits ou moyens lots nécessitant un usinage complet faisant appels à des technologies spécifiques dans diverses positions des pièces.