e-mobilité, numérisation et automatisation : ce ne sont là que quelques-unes des principales tendances actuelles dans le secteur des technologies de rectification. Les experts en recherche et les entreprises exposant au nouveau salon GrindingHub donneront un aperçu des dernières technologies et des derniers processus de cette industrie en plein développement.

L'e-mobilité entraîne un changement de l'ensemble du groupe motopropulseur des voitures. Les pièces d'engrenage doivent être toujours plus légères et toujours plus précises et robustes. La société Liebherr-Verzahntechnik GmbH s'est penchée de très près sur les exigences de l'e-mobilité. Des méthodes de modification des lignes de flancs sont utilisées pour minimiser le bruit et optimiser les capacités de charge. Dans ce cas, la rectification génératrice avec des vis sans fin de rectification CBN sans dressage peut représenter une alternative économique aux vis en corindon. Le processus est fiable, assure une longue durée de vie de l'outil et réduit considérablement le temps et les efforts nécessaires aux mesures et aux essais.

Le processus de meulage et l'équipement de serrage pour la production de pièces de transmission de vélos électriques finement travaillées doivent être rapides et précis. Grâce à des solutions de serrage spéciales, même les composants de petite taille et critiques en termes de collision peuvent être usinés sans problème. Le concept exclusif de machine Liebherr à table unique permet d'obtenir une concentricité optimale et une reproductibilité élevée dans la production de pièces dont les exigences de qualité sont de l'ordre du micromètre. Le choix du procédé dépend finalement des exigences spécifiques. Liebherr peut tester tous les paramètres du processus en utilisant ses propres machines. «

Souvent, il n'y a pas de bon ou de mauvais », explique le Dr Andreas Mehr, expert en rectification d'engrenages. « En tant que partenaire et fournisseur de solutions, nous conseillons les clients et leur montrons les alternatives - ce qui leur permet de prendre la meilleure décision. C'est précisément ce que nous ferons au GrindingHub 2022. »

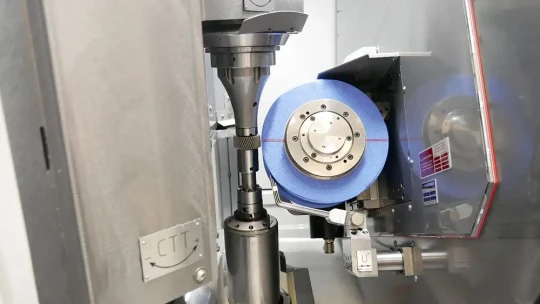

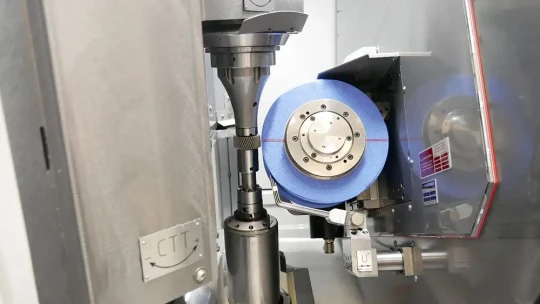

Process de rectification (Photo: Kapp Niles)

Process de rectification (Photo: Kapp Niles)Surveillance du processus lors de la rectification de la génération des dentures des e-transmissions

Bien que la conception des transmissions des voitures électriques soit plus simple que celle des moteurs à combustion interne classiques, elle impose des exigences bien plus élevées en matière de précision de fabrication des engrenages. Les moteurs électriques doivent fournir un couple constant sur une large plage de vitesse, à des vitesses de rotation pouvant atteindre 16 000 tr/min. Il existe également une autre condition, comme le souligne Friedrich Wölfel, responsable des ventes de machines chez Kapp Niles : «

Les moteurs à combustion interne masquent les bruits de transmission. Les moteurs électriques, en revanche, sont pratiquement silencieux. À partir de 80 km/h, les bruits de roulement et de vent sont les facteurs dominants, quelle que soit la motorisation. Mais dans la gamme inférieure, le bruit de la transmission peut devenir fâcheusement perceptible dans les véhicules électriques. » L'usinage fin de ces composants nécessite donc l'utilisation d'un procédé de rectification générateur à la fois productif et, surtout, optimisé en termes de comportement sonore des dents d'engrenage rectifiées. Il est crucial d'éviter les "fréquences fantômes" qui peuvent être provoquées lors de la rectification des composants en raison d'une conception défavorable de la machine et du processus.

Il faut beaucoup moins de temps pour rectifier des engrenages que pour effectuer des mesures de contrôle : il est donc impossible d'inspecter 100 % de tous les composants. La meilleure approche consiste donc à détecter les défauts éventuels pendant le processus de rectification lui-même. La surveillance du processus est ici cruciale. «

De nombreux capteurs et systèmes de mesure qui nous fournissent une multitude de signaux et d'informations sont déjà intégrés dans les machines », explique Achim Stegner, responsable du pré-développement. «

Nous les utilisons pour évaluer le processus d'usinage et le niveau de qualité attendu de chaque engrenage en temps réel dans les rectifieuses d'engrenages elles-mêmes. Cela permet d'effectuer des analyses de commande sur les composants critiques en termes de bruit, de manière similaire aux contrôles effectués sur un banc d'essai de fin de ligne. À l'avenir, la rectification des engrenages apportera une valeur ajoutée significative en garantissant le respect des exigences de qualité de ces composants. En tant qu'exposant du GrindingHub, nous sommes très enthousiasmés par le concept innovant de ce salon. »

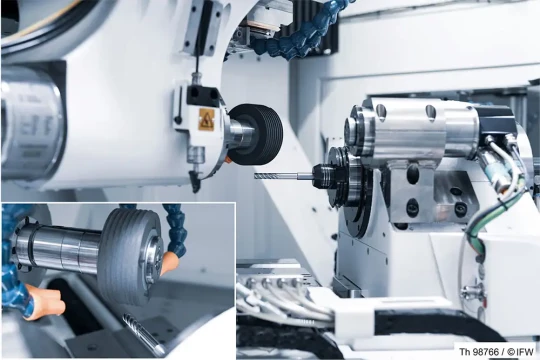

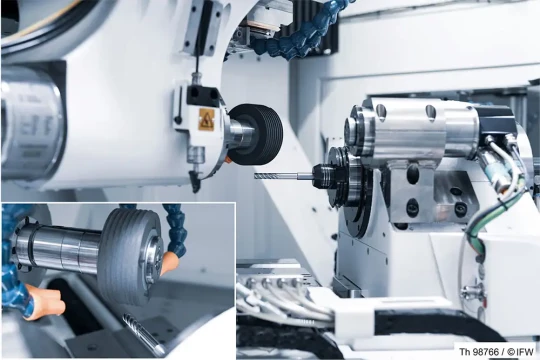

Photo: IFW Hannover

Photo: IFW HannoverÉvolution de la technologie de l'affûtage d'outils

Le secteur de l'affûtage d'outils doit relever des défis toujours plus grands. D'une part, de plus en plus d'outils spéciaux sont produits en petites séries, ce qui signifie que la conception du processus jusqu'à la première pièce non conforme gagne en importance d'un point de vue économique. D'autre part, la robustesse et la productivité des processus de série existants doivent être optimisées en permanence afin qu'ils puissent résister à la concurrence internationale, même dans les pays à hauts salaires. L'Institut d'ingénierie de la production et des machines-outils (IFW) de Hanovre poursuit plusieurs pistes de recherche. La première étape consiste à établir une carte simulée du processus d'affûtage des outils afin de soutenir la conception du processus. La simulation elle-même prévoit le déplacement des ébauches rectifiées lié à la force du processus avant la production du premier outil de coupe, ce qui permet de compenser ce déplacement pendant la rectification et d'éviter ainsi toute déviation géométrique. En outre, la charge sur l'outil de meulage est analysée, ce qui permet une adaptation optimale de la planification du processus à l'outil de meulage utilisé. Cela permet d'améliorer le résultat de l'usinage et de minimiser le nombre de rebuts.

«

Une technologie de capteurs à base de laser a également été installée dans la machine-outil pour mesurer la topographie de la meule. Cela permet de maintenir la qualité supérieure de l'usinage, même à des volumes plus élevés », explique le directeur général, le professeur Berend Denkena, qui est également membre du conseil d'administration de la WGP (Association universitaire allemande pour la technologie de production). «

Cela permet une évaluation continue de l'état de l'outil de meulage. Cela signifie qu'il peut être utilisé pour déterminer les intervalles de dressage pour des processus spécifiques. Cela permet d'éviter les déviations de la géométrie de la pièce à usiner dues à l'usure - et les rejets associés. »

Automatisation + numérisation

«

La vitesse de développement de la technologie de rectification a connu une augmentation significative ces dernières années. Les progrès de la numérisation en sont la principale raison », a déclaré le Dr Stefan Brand, directeur général du groupe Vollmer à Biberach, commentant les dernières tendances en matière de technologie de rectification. «

Chez Vollmer, nous utilisons la numérisation dans l'automatisation et l'analyse des données depuis des années. Nous avons développé notre propre passerelle IoT dans laquelle nous alimentons de plus en plus de données. La dernière tendance en matière de technologie de broyage est l'intégration plus poussée des données de processus. Les connaissances qui en résultent donnent aux utilisateurs des indications utiles sur la façon dont le processus de broyage peut être optimisé. Le voyage vers l'avenir numérique est en constante évolution. Il devient évident que la fusion de la technologie de broyage classique avec des fonctions numériques n'influence pas seulement le processus de broyage lui-même, mais modifie également le marché de la technologie de broyage. Les processus numériques et automatisés sont utilisés comme leviers d'optimisation par les services d'affûtage, les fabricants d'outils et les entreprises de fabrication opérant à l'échelle mondiale.

Cette évolution est l'une des raisons pour lesquelles le nouveau salon GrindingHub se concentre non seulement sur l'automatisation et la numérisation de la technologie d'affûtage, mais aussi sur les domaines de la technologie/des processus et de la productivité. C'est pourquoi nous nous réjouissons de pouvoir présenter notre technologie de rectification à un public large et international lors du GrindingHub. »