Les turbines à vapeur des centrales électriques, par exemple, pour « Pompe noire » à GARZWEILER, sont fabriquées dans les usines SIEMENS à MÜLHEIM. Les éléments centraux des turbines sont les ailettes des turbines. «

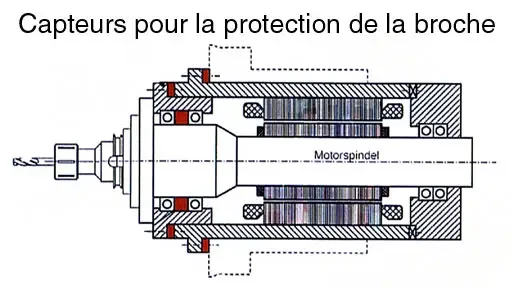

Elles sont le c'ur de la centrale électrique, » selon Christian GRZEGORZEK, le responsable de la maintenance chez Siemens. Et cela n'est pas dû au grand nombre d'ailettes : une turbine est composée de 10 000 ailettes qui sont disposées en 100 rangées comprenant chacune 100 ailettes de différentes tailles et formes. Les ailettes sont fabriquées chez SIEMENS avec de l'acier inox à résistance thermique importante sur des centres d'usinage à grande vitesse et à 6 axes Turbo Mill 1 200 de l'entreprise LIECHTI, à LANGNAU en SUISSE. Le point le plus sensible de cette machine est la broche FISCHER HSC, surtout du point de vue financier. Le prix pour une seule broche se situe à environ 25 000 Euros, de sorte qu'en cas de collisions répétées, les conséquences financières sont très onéreuses.

La surveillance du processus doit protéger contre les dommages causés aux broches

Pour réduire ce genre de dommages, SIEMENS a réalisé en 2001 un catalogue de mesures. L'élément central était la mise en place de systèmes de surveillance des processus. Ces directives ont été mises en ?uvre par l'acquisition des appareils du fabriquant Dr. Ing. K. BRANKAMP System Prozessautomation avec lesquels tous les centres d'usinages HSC ont été équipés à MÜLHEIM Ces systèmes BRANKAMP sont spécialement adaptés pour la surveillance de collision. Ceci signifie qu'ils reconnaissent tout de suite, au moyen de capteurs spéciaux (capteurs piezo) les changements rapides d'effort sur la machine. Ainsi ils offrent une protection optimale contre les dommages dus aux collisions provoquées par des erreurs de programmation, de réglage ou de manipulation. Ces appareils BRANKAMP peuvent être montés sur toute machine à commande numérique et leur installation ne pose aucun problème.

L'erreur de manipulation est la principale cause de collisions

En parallèle à la surveillance du processus, SIEMENS à MÜLHEIM a instauré des groupes de travail partiellement autonomes dans le secteur des ailettes. La production s'étend sur 7 jours par semaine et sur 3 postes. Quatre groupes interviennent par poste et dans chaque groupe 4 personnes responsables d'elles-mêmes travaillent ensemble. GRZEGORZEK explique : «

Le déclencheur de nombreuses collisions était l'erreur humaine ». «

En transférant davantage la responsabilité sur chaque collaborateur, les erreurs de manipulation ont pu être réduites. » Responsabilité chez SIEMENS POWER GENERATION signifie aussi que tous les opérateurs des machines à commande numérique doivent réaliser eux-mêmes les programmes sur leur machine pour chaque opération. «

C'est notre philosophie » d'après GRZEGORZEK «

et nous préférons les généralistes aux spécialistes. Ainsi nous sommes en fin de compte beaucoup plus flexibles. La surveillance du processus a été également d'une grande aide pour cela. » Dans le secteur des ailettes, les opérateurs ont 30 minutes de travail par rangée pour effectuer la programmation. La phase de réglage dure en moyenne une heure et demi et elle est particulièrement critique.

La surveillance du processus est surtout avantageuse dans la phase de réglage

Durant cette phase la surveillance du processus joue également un rôle important. «

Les opérateurs utilisent les appareils BRANKAMP avant tout comme outil pour le réglage » explique GRZEGORZEK. Ce procédé s'est montré rapidement payant chez SIEMENS. «

Depuis que nous travaillons avec BRANKAMP nous n'avons plus de collision grave » confie, satisfait, le chef de la maintenance. Si au moment du réglage apparaissent des erreurs de programmation ou de manipulation, les machines sont automatiquement stoppées par les appareils BRANKAMP et ainsi des dommages graves sont évités. En pratique cela signifie avant tout pour SIEMENS que les changements de broche très coûteux ont pu être réduits à un minimum. «

Avant, nous avions dans ce domaine et par machine en moyenne 1,2 à 1,3 pannes par an » dit le spécialiste de la maintenance GRZEGORZEK. Durant les 12 mois depuis la mise en place de la surveillance du processus ce taux a pu être baissé à 1,0. Aujourd'hui les broches ne sont changées qu'une fois par an. Mais là, il ne s'agit que de l'usure normale et donc il s'agit uniquement d'un arrêt de production pour une mesure préventive.

Une autre conséquence est la disponibilité des machines qui a augmenté significativement chez SIEMENS POWER GENERATION à MÜLHEIM : «

Avant, nous en étions à 82 % dans le secteur de la production d'ailettes. Depuis, nous avons atteint 97% », dit GRZEGORZEK. Le bilan de cette mesure est clair. «

La mise en place de la surveillance du processus a été pour nous la seule bonne décision à prendre. En seulement un an, nos investissements ont été complètement amortis. »