Aero Components est une entreprise de sous-traitance qui utilise des centres d'usinage pour produire des composants complexes de précision destinés aux secteurs aérospatial, médical, aux semi-conducteurs et exploitations pétrolières.

Ses machinistes qui créent leurs propres programmes de contrôle numérique par ordinateur n'étaient pas satisfaits du logiciel de programmation précédent. Ses stratégies de fraisage étaient limitées et les programmes s'exécutaient à une vitesse qui était loin d'être optimale.

L'entreprise s'est tournée vers ESPRIT Mold de DP Technology qui les a séduits par son éventail bien plus large de stratégies de fraisage et de la vitesse à laquelle il génère les codes ISO sur la machine.

Ce nouveau logiciel de fabrication assistée par ordinateur (FAO) a permis de réduire considérablement les temps de programmation tout en augmentant la productivité des machines-outils de l'entreprise.

La majorité des pièces produites par Aero Components sont destinées à des instruments chirurgicaux. L'entreprise produit notamment des boîtiers en aluminium ainsi que la plupart des autres composants de différents modèles de scalpels.

L'entreprise utilise 13 machines multitâches Mazak Integrex et 2 centres d'usinage Mazak Multiplex ainsi que plusieurs tours verticaux et horizontaux et deux machines d'électroérosion à fil.

Le logiciel FAO précédemment utilisé par l'entreprise n'offrait que deux types de parcours d'outil : l'usinage à Z constant (Z level) et l'usinage plan. Lors de l'usinage à Z constant, l'outil commence au sommet de la pièce puis la contourne en descendant progressivement à chaque passe. Lors de l'usinage plan, l'outil effectue un ensemble de mouvements d'approche et de retrait en lignes parallèles, par exemple pour ébaucher des poches.

Un des autres problèmes posés par le logiciel était qu'il n'utilisait pas toutes les capacités des machines Integrex cinq axes, telle que la capacité à faire tourner la broche de fraisage et la pièce sur des angles différents. Cela signifiait que tous les programmes, excepté les plus simples, requéraient une édition manuelle avant de pouvoir être exécutés.

Par ailleurs les programmes produits par l'ancien logiciel de FAO s'exécutaient considérablement plus lentement par rapport à la capacité de la machine, car le logiciel générait des trajets avec une forte densité de points intermédiaires. La commande de la machine ne pouvait pas traiter tous les points assez rapidement, ce qui provoquait des programmes à gros volume et une usure plus rapide de la machine. il était souvent impossible d'intégrer ces calculs avant la fin du dernier mouvement. Par conséquent, l'outil de coupe tournait « à vide » le temps de terminer ces calculs ce qui nuisait à la qualité de la finition.

Sélection et mise en œuvre du nouveau logiciel

Une équipe de machinistes d'Aero Components a évalué les gammes de produits de plusieurs leaders sur le marché des logiciels de FAO. «

Nous avons été impressionnés par ESPRIT Mold de DP Technology car il assure une programmation des parcours d'outil complexes. » déclare Keith Woodhouse, machiniste chez Aero Components.

«

ESPRIT Mold est conçu pour exploiter au mieux toutes les capacités des fraiseuses 5 axes et des centres d'usinage les plus récents notamment grâce à sa fonctionnalité 3+2 qui facilite la rotation de l'outil et/ou de la pièce à usiner afin d'ajuster le fraisage jusqu'à 5 axes. Ce logiciel de FAO offre également un éventail de stratégies de fraisage bien plus large que d'autres logiciels, ce qui contribue à améliorer la productivité des options d'usinage. Il génère des programmes s'exécutant bien plus rapidement que les programmes créés avec des logiciels traditionnels car il passe bien moins de temps à usiner « à vide », à effectuer des mouvements d'approche ou de retrait, à tourner au ralenti pendant que les commandes de la machine calculent les mouvements. »

L'étape de la mise en oeuvre représentait un défi car ESPRIT Mold était un produit relativement nouveau en Amérique du Nord et les post-processeurs n'étaient pas encore disponibles pour leurs machines Integrex avec le 640MTPro et les nouvelles commandes Matrix utilisées par Aero Components.

«

DP Technology a mis sur pied une équipe de développeurs et d'ingénieurs d'application qui se sont immédiatement mis au travail afin de développer les post-processeurs, » dit Woodhouse. «

Nous avons été très impressionnés par la vitesse à laquelle ils ont réussi à les développer et à les faire fonctionner. »

Exemple de programmation

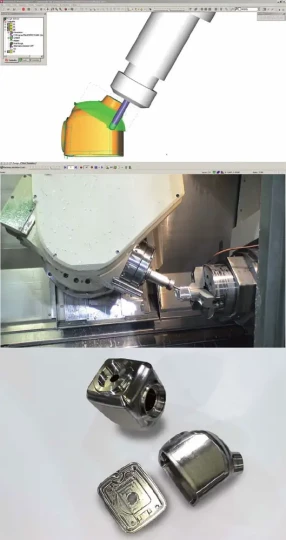

Pour illustrer comment le nouveau logiciel a amélioré la programmation chez Aero Components, Woodhouse a pris l'exemple d'un boîtier de caméra utilisé pour la chirurgie laparoscopique.

Cette application permet de comparer les méthodes de programmation précédente et actuelle de l'entreprise puisqu'elle usinait des pièces similaires avec l'ancien système de FAO. Il faut toutefois noter que la pièce décrite ici est plus complexe que celles usinées antérieurement.

Le logiciel ESPRIT Mold étant exclusivement utilisé pour le fraisage, Woodhouse a d'abord utilisé la programmation interactive sur l'Integrex pour exécuter les fonctions de tournage, de perçage et de forage. Tony Lugard, machiniste chez Aero Components, a ensuite utilisé la CAO pour corriger la géométrie superflue avant d'importer la géométrie résultante dans ESPRIT Mold sous forme d'un fichier IGES. Puis il a amélioré le modèle CAO afin d'afficher les quelques opérations de tournage nécessaires, exécutées sur la commande de la machine. Il a ensuite créé un fichier STL de tournage et l'a restitué à Woodhouse. Ce dernier a importé la géométrie résultante dans ESPRIT Mold ainsi que la géométrie de la pièce terminée et, en superposant les deux modèles, a pu facilement voir quelle partie de métal il était nécessaire de retirer de la pièce brute.

Woodhouse a ensuite créé les parcours d'outil afin de fraiser l'intérieur de la pièce. Pour chacun, il a sélectionné un outil et a défini son diamètre, sa longueur, le porte-outil, ainsi que les vitesses et avances. Il a sélectionné une fraise monobloc conventionnelle de 3/8 pouces et a utilisé le parcours d'outil d'ébauche niveau Z. Le logiciel a automatiquement créé un trajet qui a dégrossi l'intérieur autant que le pouvait l'outil sans découper les zones ayant été précédemment percées ou forées suivant le fichier STL. Woodhouse a ensuite changé pour une fraise boule sphérique de 6.35mm.

Le logiciel a généré un programme qui a ébauché tout le reste de la pièce. Alors que tous les logiciels de FAO auraient créé un parcours d'outil qui aurait suivi tout le contour de la pièce, ESPRIT Mold détermine d'abord quelles zones nécessitent une ébauche plus poussée en fonction de la partie brute restante après les opérations précédentes et déplace l'outil rapidement entre ces zones sans « usiner à vide », ce qui raccourcit énormément les temps de cycle.

L'intérieur de la pièce comportait plusieurs découpes nécessitant l'inclinaison de l'outil avec l'axe B et de la pièce avec l'axe C. Le logiciel de FAO précédent n'était pas capable d'accéder aux axes B et C, il fallait donc déplacer ces axes en modifiant manuellement le programme du code ISO produit par l'ancien logiciel. Ce processus était fastidieux et pouvait entraîner des erreurs car le parcours d'outil ne pouvait pas être vérifié graphiquement. ESPRIT Mold, au contraire, permet au programmeur de créer des plans de travail impliquant la rotation soit de l'outil, soit de la pièce, et génère des codes pour déplacer la machine dans le plan de travail pour permettre l'usinage. Le programmeur voit l'outil, le porte-outil et la pièce sous le bon angle à l'écran et peut générer graphiquement le parcours d'outil. Cette opération fait gagner du temps et il est plus facile de s'assurer de l'exactitude du programme. Woodhouse a positionné les axes de rotation, testé la découpe et a été rapidement capable de voir s'il y avait un quelconque contact entre la pièce et le porte-outil.

Un éventail très large de parcours d'outil

Woodhouse a créé 10 parcours d'outil différents pour l'ébauche de la pièce, en utilisant la plupart des stratégies d'usinage que propose ESPRIT Mold. L'ébauche concentrique de finition à niveau Z optimise le parcours d'outil en s'appuyant sur les résultats des cycles d'usinage précédents, éliminant l'usinage à vide et minimisant les mouvements de retrait. La reprise d'ébauche permet de reprendre les zones précédemment découpées, et d'obtenir une charge constante sur la matière. Les cycles de finition à niveau Z à grande vitesse génèrent des passes de profondeur variable en plus d'une hauteur de crête constante afin d'obtenir une finition de haute qualité.

La reprise des zones planes génère des parcours d'outil sinusoïdaux ou concentriques et la distance de dégagement avec les parois est indépendante de celle utilisée par rapport au brut.

Grâce au fraisage concentrique avec prise de passe constante, ESPRIT Mold produit un parcours d'outil limité par une courbe fermée, évitant n'importe quel nombre d'îlots. Plusieurs stratégies d'usinage peuvent être combinées. Par exemple, une stratégie de finition en fraisage radial ou spiral combinée à un fraisage par passe concentrique et prise de passe 3D constante permet d'obtenir des vitesses d'avance plus élevées, de meilleurs états de surface, une durée de vie des outils plus longue et une optimisation des paramètres de coupe.

Le programme généré par ESPRIT Mold a permis de produire le boîtier en 53 minutes soit une réduction de 27% par rapport aux 73 minutes nécessaires avec l'ancien logiciel de FAO. Ces économies ont été réalisées alors que la nouvelle pièce était plus complexe. Ces économies de temps réduisent en grande partie les coûts d'usinage, diminuant le temps et la main d'oeuvre nécessaires à la production de chaque pièce. Ces économies ont été réalisées grâce aux opérations d'ébauche plus efficaces générées par ESPRIT Mold, qui prend en compte les opérations précédentes et évite l'usinage à vide. Le logiciel génère des codes plus efficaces et réduit le nombre de points intermédiaires sans affecter la finition de surface. La finition de surface des pièces produites grâce au nouveau logiciel FAO est meilleure car l'outil se déplace en continu plutôt que par à-coups lorsque la commande de la machine effectue les calculs nécessaires.

«

ESPRIT Mold nous a aidé à réduire considérablement nos coûts d'usinage et à entreprendre des projets complexes que nous n'aurions pu envisager préalablement, » conclut Woodhouse.