En janvier 2025, le Forum économique mondial a rapporté que les installations identifiées dans le cadre de son réseau Global Lighthouse Network enregistraient des gains de productivité remarquables de 70 %, tout en réduisant simultanément les coûts énergétiques de 40 % et les délais de mise sur le marché de 40 %. Les usines phares mis à part, comment l'ensemble des fabricants peuvent-ils accroître leur productivité sans augmenter leurs coûts ? Dans cet article, James Thorpe, Global Product Manager pour le perçage de trous et l'usinage de matières composites chez Sandvik Coromant, explique comment un nouvel outil de perçage peut améliorer les objectifs de production des applications multi-matières.

Au-delà des usines phares, les fabricants du monde entier sont appelés à produire des pièces à partir d'un large éventail de matières, des aciers trempés aux composites en passant par les métaux plus tendres et les plastiques, tout en s'efforçant d'atteindre une précision et une efficacité sans faille. Pour relever ces défis de front, il faut des solutions d'outillage qui non seulement repoussent les limites des capacités de perçage traditionnelles, mais aussi rationalisent les opérations sur un marché de plus en plus concurrentiel.

Surmonter les points sensibles

Le perçage est une opération fondamentale, mais techniquement exigeante, de la fabrication moderne. L'un des défis les plus persistants concerne la variabilité des matières. Les fabricants travaillent souvent avec une large gamme de matières, depuis les aciers trempés résistants jusqu'aux métaux légers mais ductiles. Chaque matière présente des difficultés particulières : les aciers trempés peuvent provoquer une usure excessive de l'outil, tandis que les métaux plus tendres peuvent se déformer sous l'effet des forces de perçage.

La production de chaleur et l'usure de l'outil sont également des préoccupations importantes dans les opérations de perçage. Des vitesses de coupe élevées, des cycles d'usinage prolongés et des compositions de matières exigeantes contribuent à une accumulation excessive de chaleur. Cela accélère non seulement la dégradation de l'outil, mais a également un impact sur la précision de l'usinage, entraînant des défauts de surface et des écarts par rapport aux dimensions requises. Des solutions efficaces de gestion de la chaleur, tant au niveau de la conception des outils que des stratégies d'usinage, sont donc essentielles pour prolonger la durée de vie de l'outil et améliorer la qualité des pièces.

L'évacuation des copeaux constitue un autre défi majeur. Dans les applications de perçage profond ou à grande avance, l'élimination inefficace des copeaux peut entraîner un bourrage, une augmentation de la production de chaleur voire une défaillance de l'outil. Les goujures des forets doivent être conçues pour faciliter l'évacuation régulière des copeaux, afin d'éviter toute interruption des opérations et de maintenir des conditions d'usinage stables.

La stabilité du process est également essentielle à la fabrication de précision. La précision du positionnement et de la rectitude des trous est essentielle pour obtenir des pièces de haute qualité utilisées dans des secteurs tels que l'aéronautique et l'automobile. Tout écart peut compromettre la fonctionnalité du produit final, entraînant des reprises coûteuses ou le rejet des pièces. Pour atteindre et maintenir la stabilité, il faut combiner une géométrie d'outil robuste et des paramètres d'usinage optimisés.

Enfin, les fabricants sont de plus en plus incités à adopter des pratiques de production durables et rentables. La réduction des déchets, l'allongement de la durée de vie des outils et la maîtrise de la consommation d'énergie sont des priorités pour les entreprises qui s'efforcent d'atteindre des objectifs à la fois économiques et environnementaux. Ces facteurs expliquent la demande d'outils de perçage qui offrent des performances supérieures tout en réduisant le coût total par pièce.

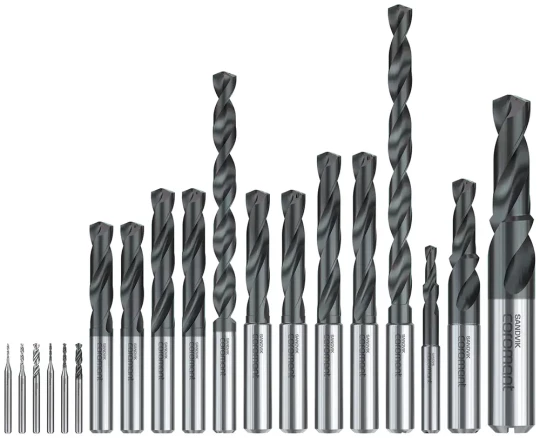

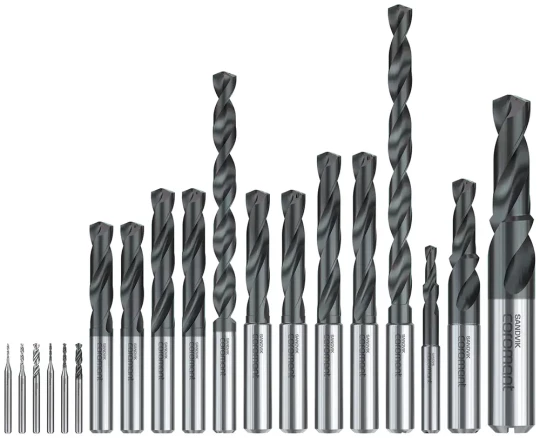

La gamme Corodrill® Dura 462 couvre plusieurs applications et diamètres

La gamme Corodrill® Dura 462 couvre plusieurs applications et diamètresUn seul foret pour toutes les matières

Pour stimuler la productivité et maintenir la rentabilité, on observe un besoin croissant de forets polyvalents capables de traiter plusieurs matières, ce qui évite de devoir changer fréquemment d'outil et réduit les coûts d'outillage. Grâce aux progrès réalisés dans le domaine des revêtements et de la conception des outils, ces forets multi-matières offrent de bonnes performances sans compromettre la qualité, ce qui permet de réaliser des économies et de favoriser le développement durable.

Le foret CoroDrill® Dura 462, spécialement conçu pour améliorer les performances sur une large gamme de matières, en est un excellent exemple. Doté d'un substrat en carbure cémenté à grain fin, CoroDrill® Dura 462 offre une résistance à l'usure et une fiabilité exceptionnelles avec une microstructure bien contrôlée qui donne des résultats constants, même avec des matières difficiles comme les métaux durs ou les alliages ductiles. Il s'agit donc d'un outil précieux pour les fabricants qui recherchent une précision et une stabilité uniformes, quelle que soit la composition des matières de leurs pièces.

La géométrie du CoroDrill® Dura 462 a été conçue pour offrir une grande polyvalence. La conception de la pointe de l'outil réduit considérablement les forces de coupe, ce qui améliore la précision du positionnement, en particulier dans les applications à tolérance serrée. Les angles de dépouille du foret renforcent la résistance de la pointe, tandis que sa configuration à listel simple permet de limiter l'accumulation de chaleur, ce qui améliore davantage la stabilité de l'outil et les performances globales.

Le revêtement PVD breveté Zertivo® 2.0 de Sandvik Coromant améliore également ses performances. Associé au substrat en carbure à grains fins, il offre une résistance supérieure à l'usure et permet un perçage à grande vitesse tout en maintenant la stabilité du process.

Les résultats de l'analyse comparative ont montré l'avantage concurrentiel évident de l'outil. Dans un cas concret, CoroDrill® Dura 462 a permis d'augmenter la productivité de 110 % et de prolonger la durée de vie de l'outil de 36 %. Un autre cas a démontré un gain de productivité de 85 % et une durée de vie de l'outil qui a plus que doublé par rapport à un concurrent à bas prix.

Si les usines phares du FEM guident l'industrie vers une fabrication plus performante, les fabricants ont besoin des bons outils pour naviguer dans les complexités de la production multi-matières. En adoptant des solutions polyvalentes qui prennent en compte la variabilité des matières, la gestion de la chaleur et la stabilité des process, ils peuvent réaliser des avancées majeures en productivité et en excellence opérationnelle.