GE a récompensé

LayerWise lauréat du '3D Printing Production Quest', le défi en matière d'innovation ouverte lancé par GE à l'échelle mondiale. La soumission gagnante de LayerWise témoigne de l'aptitude de la société à produire des pièces complexes de dispositifs d'imagerie médicale avec un haut niveau de précision. Les prestations haut de gamme de LayerWise en matière d'impression 3D en métal contribuent à l'amélioration de la performance et de la qualité des produits ainsi qu'à une réduction des coûts pour les clients issus du secteur des soins de santé. Rappelons que LayerWise a été fondée par Jonas Van Vaerenbergh et Peter Mercelis qui ont participé aux recherches de l'Université Catholique de Leuven dans le domaine du frittage sélectif de poudre par laser (en anglais SLM - Selective Laser Melting). L'entreprise consacre chaque année 30% de ses ressources à la recherche. Ainsi récompensé par le plus grand groupe industriel au monde, LayerWise est susceptible de devenir un partenaire technologique de GE.

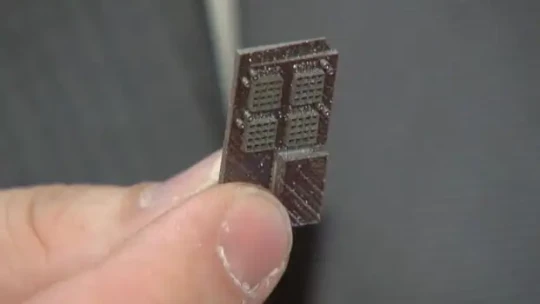

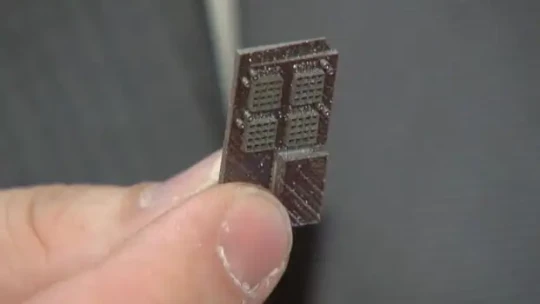

Frittage laser avec matériau réfractaire. (Photo LayerWise)

Frittage laser avec matériau réfractaire. (Photo LayerWise)De nouvelles applications de l'impression 3D dans le secteur des soins de santé

En tant que participant au '3D Printing Production Quest', LayerWise a produit une pièce complexe de haute précision en faisant usage d'un métal réfractaire. LayerWise et deux autres gagnants ont été sélectionnés par GE sur base de leurs capacités dimensionnelles ainsi que du matériel utilisé et d'autres aspects qualitatifs de leurs travaux. Des participants représentant des équipes de recherche d'universités, de start-ups et d'entreprises bien établies issues du monde entier se sont mesurées dans une quête d'exploration de nouvelles applications des technologies d'impression 3D dans le secteur des soins de santé.

Implant dentaire. (Photo LayerWise)

Implant dentaire. (Photo LayerWise)

Dans la mesure où le marché mondial de l'imagerie médicale devrait peser 25 milliards d'euros (35 millions de dollars) à l'horizon 2019, GE envisage de nouvelles méthodes de fabrication permettant l'usage de composants de conception nouvelle. Ces nouveaux composants sont capables de simplifier considérablement le processus de fabrication et de générer une réduction des coûts, tout en offrant une meilleure qualité d'image et une capacité de diagnostic accrue.

Impression à partir de métaux réfractaires

La haute densité des métaux réfractaires permet à ceux-ci de bloquer de manière très efficace les rayons X en évitant les dommages à l'environnement et à la santé liés à l'utilisation du plomb. L'impression 3D de métaux réfractaires constitue un défi majeur en raison de températures de fusion extrêmement élevées pouvant atteindre 3 400 °C (6 000 °F). Ils sont utilisés dans les systèmes à rayons X afin de contrôler la trajectoire des rayons X depuis la source à travers le corps du patient, et dans certains composants tels que les tubes à rayons X qui tirent profit d'une température de fusion élevée.

Un leadership technologique incontestable

Peter Mercelis, Managing Director de LayerWise : «

Grâce à ses nombreuses années d'expérience et à l'acquisition d'un contrôle total de la technologie liée à la fabrication additive, LayerWise maîtrise réellement le processus de transformation de poudre en solide. Par sa victoire, LayerWise assoit encore sa position de leader mondial de l'impression 3D de matériaux en métal de haute technologie. C'est l'une des raisons pour lesquelles LayerWise collabore avec des fabricants renommés des secteurs médicaux, industriels et aérospatials, en Europe, aux États-Unis et ailleurs. »

Chambre de combustion d'un moteur de satellite. (Photo LayerWise)

Chambre de combustion d'un moteur de satellite. (Photo LayerWise)

«

Une recherche approfondie de nouveaux matériaux et d'innovations en matière de technologie de fabrication additive s'avère essentielle à l'obtention et à la validation d'une production en série de qualité optimale », souligne Peter Mercelis. «

Notre double rôle de développeur et utilisateur de technologies nous permet de tester directement de nouveaux développements sur des applications réelles. Un atout qui rend nos progrès technologiques à la fois très applicables et très efficaces. »