Une étude menée conjointement par EADS Innovation Works et EOS montre le potentiel d’économies possibles en matière de fabrication de pièces dans l’industrie aérospatiale.

Depuis les 40 dernières années, le défi de l’aviation est passé d’être capable de voler facilement et en toute sécurité à être capable de voler économiquement et durablement. Alors que Dédale et Icare n’utilisaient rien d’autre que des plumes et de la cire pour réaliser leur rêve d’envol, la conception et la construction d’aéronefs modernes requièrent des méthodes et technologies sophistiquées afin de relever les défis propres à cette industrie.

EADS IW, Centre de Recherche du groupe, explore sans arrêt de nouveaux moyens d’améliorer les procédés de fabrication. L’un des objectifs les plus récents dans ce domaine est l’emploi du frittage laser métal, une technologie qui a été utilisée par EADS IW pour étudier les avantages d’une conception optimisée et d’une production durable en général, afin de fabriquer des modèles de pièces pour l’industrie aérospatiale, dont notamment une ferrure d’articulation de nacelle Airbus.

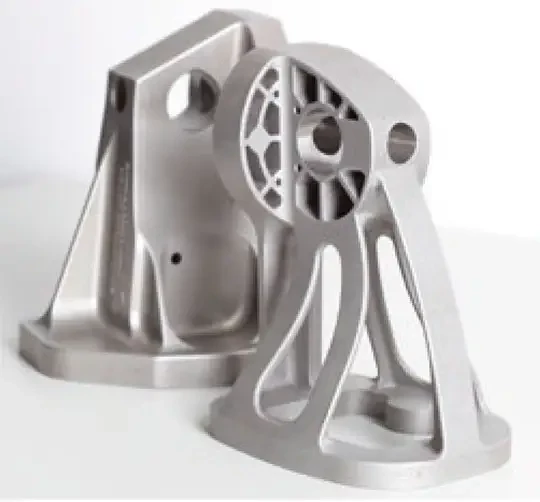

Visuel d’une charnière pour fonderie conventionnelle en acier (image de gauche) et charnière en titane avec topologie optimisée par frittage laser (Source : EADS)

Visuel d’une charnière pour fonderie conventionnelle en acier (image de gauche) et charnière en titane avec topologie optimisée par frittage laser (Source : EADS)Défi

Le désir du groupe à l’horizon de 2020 est qu’EADS relève les défis du 21ème siècle. Le défi du respect de l’environnement étant un vecteur clé, le développement durable, la réduction des coûts de fabrica- tion et d’utilisation de ses produits sont au cœur de leurs recherches. EADS IW en tant que client et EOS en tant que fournisseur de la technologie du frittage laser ont collaboré afin de mieux comprendre les exigences particulières de cette industrie et d’avoir une vue d’ensemble de la performance technique d’EOS en matière de qualité, de durabilité et de critères environnementaux.

A l’instar de la qualité, les coûts et les effets environnementaux jouent un rôle majeur dans le processus de prise de décision pour le choix de solutions de conception et de fabrication.

EADS a défini un nouveau Niveau de Maturité Technologique (NMT) centré sur le développement durable. En effet, le service Recherche et Développement d’EADS doit suivre neuf processus de NMT avant qu’une technologie puisse être envoyée en fabrication. Cette approche évalue chaque technologie en termes de performance, ingénierie, fabrication et maturité opérationnelle, ainsi qu’en termes de valeur et de risque. Pour chacun de ces critères, les nouveaux composants doivent être meilleurs que ceux qui existent déjà.

Il était attendu que les résultats feraient étant de réductions d’émissions de CO2 et d’une plus grande efficacité en termes de consommation d’énergie, de matières premières et de recyclage. Pour analyser la consommation d’énergie, les recherches de la société ne doivent pas seulement inclure la phase de fabrication, mais également des aspects tels que l’approvisionnement et le transport des matières premières, la consommation d’argon pour le processus d’atomisation de la pou- dre métal et les pertes de matière lors de cette même phase.

Solution

Une Evaluation du Cycle de Vie Rationalisé (ECVR) réalisée par EADS IW a révélé les bénéfices économiques potentiels et de durabilité de la technologie de frittage laser pendant la phase opérationnelle d’un nouveau modèle de ferrure d’articulation de nacelle d’Airbus A320. Les données de l’EADS IW ont été confirmées par les tests effectués par EOS, ainsi que par une batterie supplémentaire d’essais effectués par le fournisseur de matières premières (poudre de métal) – il s’agit là d’une approche vraiment unique.

Ensemble, les sociétés ont enrichi les informations du cycle de vie : les nouvelles charnières devaient être plus légères pour réduire significativement la consommation d’énergie tout au long de leur vie. Dans un premier temps, les ferrures d’articulation de nacelle fabriquées en acier par moulage ont été comparées à celles produites par Fabrication Additive en titane en mesurant la consommation d’énergie tout au long de leur cycle de vie. La technologie s’est révélée être bien adaptée à l’optimisation de la conception de la ferrure d’articulation de nacelle, puisque pour cette application, la phase opérationnelle est généralement 100 fois plus significative que la phase statique (par ex. la fabrication de la pièce). En utilisant la conception optimisée, la consommation d’énergie tout au long du cycle de vie, y compris la fabrication et la phase d’utilisation des charnières a été diminuée de pres- que 40 %, bien que la fabrication par la technologie EOS nécessite significativement plus d’énergie.

Dans un second temps, ces phases statiques ont été évaluées. Pour cette application EADS en titane avec conception optimisée, les procédés de fabrication par moulage de précision et par frit- tage laser sur un système EOS ont été comparés. La consommation d’énergie impliquée par le cycle de vie de la charnière, c’est-à-dire la préparation de la matière première, la fabrication de la pièce et son utilisation, est légèrement plus faible s’il l’on passe du moulage de précision aux systèmes EOS. L’avantage de la technologie EOS : en utilisant la quantité minimale de matériau nécessaire à la fabrication de la pièce, la consommation de matière première peut être réduite jusqu’à 75 % .

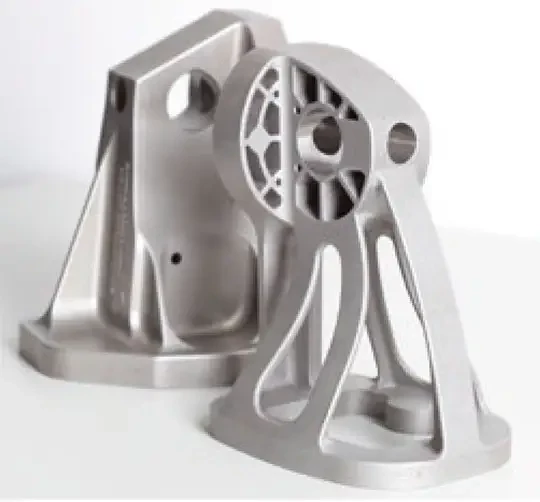

Autre exemple de conception de pièce améliorée : en arrière-plan, un support fabriqué conventionnellement, à l’avant un prototype d’une charnière d’A380 fabriqué à base de poudre Stainless Steel par le procédé du frittage laser (Source : EADS).

Autre exemple de conception de pièce améliorée : en arrière-plan, un support fabriqué conventionnellement, à l’avant un prototype d’une charnière d’A380 fabriqué à base de poudre Stainless Steel par le procédé du frittage laser (Source : EADS).Résultats

Cette étude se concentre sur la comparaison entre la fabrication d’une pièce par procédé de moulage de précision et par procédé de frittage laser, laissant de côté la question de l’adaptabilité.

Cette collaboration a conduit à des résultats impressionnants : la conception optimisée de la charnière du capot de moteur permet de réduire le poids de l’avion d’environ 10 kg – un chiffre significatif dans l’aviation, où chaque kilo compte. Les émissions de CO2 de la fabrication des charnières de porte ont été réduites de près 40 % et la consommation de matière première a quant à elle a été réduite de 25 % par rapport au moulage de précision.

«

Le frittage laser a démontré de nombreux avantages, puisqu’il permet l’optimisation de la conception et permet la fabrication ultérieure dans un petit volume de production. En général, l’étude conjointe a révélé que le frittage laser permet de fabriquer des pièces plus légères et sources d’amélioration du bilan carbone de la société » explique Jon Meyer du département EADS IW. «

Un aspect clé de l’étude a été la collaboration transparente et intégrée entre le client et le fournisseur, avec une approche ouverte favorisant un niveau de partage d’informations sans précédent. Cette collaboration transparente a établi les bases de futures études fondées sur l’adoption de nouvelles technologies et procédés au sein du groupe. Une partie du succès du projet se doit à l’effort continu dont ont fait preuves les participants pour aboutir à d’autres améliorations, la preuve en étant dans le remplacement d’une EOSINT M 280 par une M 280 en titane au lieu d’acier, ce qui a conduit à des économies d’émissions de CO2 supplémentaires. Le frittage laser rend possible la fabrication d’aéronefs plus légers, conduisant à des économies de matières premières, ce qui permet de pour- suivre les objectifs de durabilité sans compromettre la sécurité ».

«

Si l’on considère à la fois l’écologie et la conception, les structures optimisées peuvent également contribuer à une réduction des émissions de CO2 du fait de la réduction du poids des composants. Je vois un potentiel gigantesque dans la technologie du frittage laser pour les prochaines générations d’avions, tant au niveau du développement de produit que de la fabrication. »