Après avoir été validée par la marine américaine, la marine française, l'armée espagnole et l'armée de l'air espagnole, ainsi que par d'autres forces militaires de la région EMEA, l'armée de la République de Corée (Corée du Sud) a désormais certifié la technologie laser à fil unique de Meltio.

De plus, c'est la première fois que l'armée de la République de Corée décide d'intégrer des solutions de fabrication additive métallique pour les pièces de rechange et les réparations, gagnant ainsi en autonomie par rapport aux processus de fabrication conventionnels et plus coûteux. Cette avancée a été rendue possible grâce à l'accord de collaboration entre Meltio et AM Solutions, qui a permis d'étendre cette initiative à l'armée coréenne.

Selon un article détaillé publié par le magazine sud-coréen Kookbang et confirmé par AM Solutions, partenaire de MELTIO, le Marine Corps Logistics Group est le premier service militaire à utiliser des imprimantes 3D métalliques robotisées pour le soutien logistique. Il est désormais possible de fabriquer rapidement des pièces de rechange qui ne sont plus commercialisées ou difficiles à se procurer. La maintenabilité sur le terrain devrait également être grandement améliorée, car les pièces peuvent être déplacées à l'aide d'une grue ou d'un chariot élévateur.

Le lieutenant-colonel Kim Seong-nam de la République de Corée, commandant du bataillon de maintenance, a déclaré : «

L'introduction des imprimantes 3D métalliques est importante non seulement pour réduire les coûts d'exploitation et de maintenance, mais aussi pour éviter les retards dans les calendriers de maintenance dus à l'approvisionnement limité en pièces de rechange. » Il a souligné son engagement en déclarant : «

Nous maintiendrons le meilleur système de soutien logistique afin de garantir une maintenance stable. »

Daejung Kim, PDG d'AM Solutions, a déclaré : «

L'introduction réussie de la technologie exceptionnelle de Meltio en République de Corée marque une étape importante dans l'innovation industrielle locale. » Il a également indiqué que cette entrée dans le secteur de la défense n'était qu'un début et que, grâce à un partenariat continu avec Meltio, son entreprise entendait devenir le leader des industries de pointe de la République de Corée dans d'autres secteurs nécessitant la fabrication additive.

Adam Hourigan, directeur commercial de Meltio pour la région APAC, a déclaré : «

Le secteur de la défense est stratégique pour Meltio. Notre technologie est validée par les armées du monde entier et nous trouvons très positif que, grâce à des accords de collaboration avec des partenaires asiatiques pertinents tels qu'AM Solutions, nous puissions aider l'armée de la République de Corée à gagner en autonomie dans la fabrication et la création de pièces métalliques de manière fiable et durable grâce à nos différentes solutions d'impression par soudage de fils métalliques en 3D. »

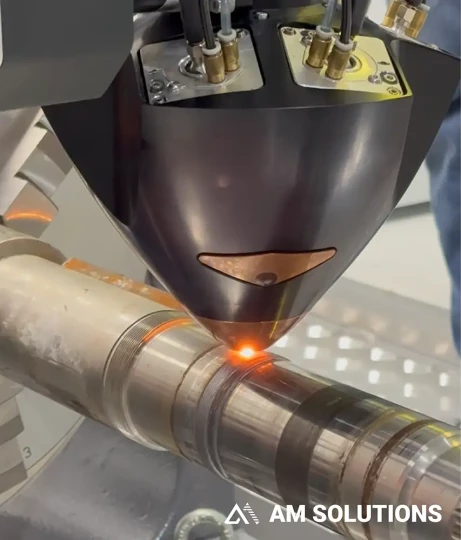

Les équipes de maintenance des véhicules amphibies du Marine Corps Logistics Group démontrent les capacités de fabrication additive à l'aide d'une imprimante 3D métallique robotisée. (Photo avec l'aimable autorisation de l'unité)

Les équipes de maintenance des véhicules amphibies du Marine Corps Logistics Group démontrent les capacités de fabrication additive à l'aide d'une imprimante 3D métallique robotisée. (Photo avec l'aimable autorisation de l'unité)Annonce du groupe logistique du Corps des Marines de la République de Corée

L'imprimante 3D métallique Meltio introduite dans le cadre de cette initiative utilise la méthode LW-DED (Laser Wire Directed Energy Deposition). Cette technologie avancée de fabrication additive métallique (AM) consiste à faire fondre un fil métallique à l'aide d'un faisceau laser et à le superposer pour former une structure tridimensionnelle. Par rapport aux autres techniques d'AM métallique, la technologie DED réduit considérablement le gaspillage de matière, ce qui en fait une solution rentable pour la fabrication. Les systèmes Meltio sont capables de produire de manière fiable des pièces métalliques en acier inoxydable, en titane, en cuivre, en Inconel et dans une large gamme d'autres alliages métalliques.

Grâce à AM Solutions, Meltio propose à l'armée coréenne son kit d'intégration Meltio unique pour robots industriels. Ce système transforme un bras robotique industriel en un système d'impression 3D métallique, éliminant les contraintes de taille inhérentes et permettant l'impression 3D métallique à grande échelle, y compris pour des géométries complexes. Il s'agit de la plateforme idéale pour l'impression 3D à grande échelle, la réparation, le revêtement et l'ajout de fonctionnalités à des pièces existantes. Le moteur Meltio s'intègre parfaitement à presque tous les fabricants de bras robotiques et interfaces disponibles sur le marché. Son logiciel de découpage Meltio Space pour les systèmes robotiques est entièrement compatible avec ABB, Kuka, Fanuc et Yaskawa.

Un autre point fort est l'amélioration de la « maniabilité sur le terrain » grâce à la possibilité d'effectuer la maintenance pendant le déplacement dans un véhicule. C'est pourquoi les imprimantes 3D métal sont utilisées pour la maintenance des principaux équipements de combat du Corps des Marines.

Le Marine Corps Logistics Group prévoit d'étendre ses capacités de soutien à la maintenance en exploitant et en maîtrisant les équipements au cours des deux prochaines années et en développant les équipements de soutien aux opérations sur le terrain, tels que les machines mobiles de traitement de précision des métaux et les générateurs.

Meltio, le choix de confiance des armées du monde entier

Ce n'est pas la première fois qu'une force militaire adopte la technologie d'impression 3D de Meltio, puisque les armées américaine, française et espagnole l'utilisent déjà. Une démonstration clé de son succès a eu lieu à bord de l'USS Bataan, où une pièce imprimée en 3D a été produite à l'aide du système de fabrication hybride de Meltio, qui s'intègre à une fraiseuse CNC.

La production de pièces de rechange en mer représente un défi de taille, notamment en raison de l'espace limité à bord et de l'obsolescence de nombreux composants vieux de plusieurs décennies. L'USS Bataan répond à ce problème en devenant le premier navire de la marine américaine à déployer un système de fabrication hybride équipé de la tête de dépôt Meltio sur une fraiseuse, offrant ainsi aux marins des capacités de fabrication de niveau industriel directement à bord.

La technologie de Meltio a permis de produire en seulement cinq jours une plaque de remplacement en métal imprimée en 3D pour un compresseur d'air de ballast (DBAC), soit beaucoup plus rapidement que les semaines nécessaires via les circuits d'approvisionnement traditionnels de la marine. Cette réalisation a valu à Meltio le prix XTechInternational, qui la reconnaît comme un « partenaire technologique stratégique » dans le domaine du développement militaire et de la sécurité.

La Marine nationale française a validé les solutions de Meltio pour la fabrication et la réparation de pièces métalliques, en utilisant avec succès l'imprimante M450 pour produire des composants en acier inoxydable pour le porte-avions Charles de Gaulle. Parallèlement, en Espagne, Meltio soutient l'armée de l'air espagnole dans la réparation de moteurs à réaction à l'aide d'alliages à base de titane et de cuivre, et aide l'armée espagnole à fabriquer des pièces de rechange en acier inoxydable pour des véhicules blindés.