Lorsque le groupe Schlote a construit une nouvelle usine à Harzgerode en 2017, elle a été conçue pour produire en série une seule pièce. MAPAL a fourni tous les outils de coupe. En optimisant les outils, les bases ont maintenant été jetées pour un avenir avec de nouveaux produits.

L'histoire de Schlote commence en 1969 dans un petit atelier à Harsum, où l'entreprise a toujours son siège. Aujourd'hui, le groupe compte 11 entreprises et 1 800 employés. L'équipementier possède huit usines en Allemagne ainsi que d'autres sites de production en République tchèque et en Chine. Le groupe Schlote compte parmi ses clients de grands constructeurs automobiles, des intégrateurs de systèmes et des fonderies. Le chiffre d'affaires de Schlote provient des moteurs (55 %), des transmissions (39 %) et des châssis (6 %).

Une coopération fructueuse avec Trimet Aluminium existait déjà sur d'autres sites, pour la fabrication de composants automobiles finis à partir d'ébauches coulées. L'attribution d'un contrat pour un composant par un grand équipementier, qui impliquait de très grandes quantités, a conduit à la création d'une entreprise commune entre Schlote et Bohai Trimet à Harzgerode.

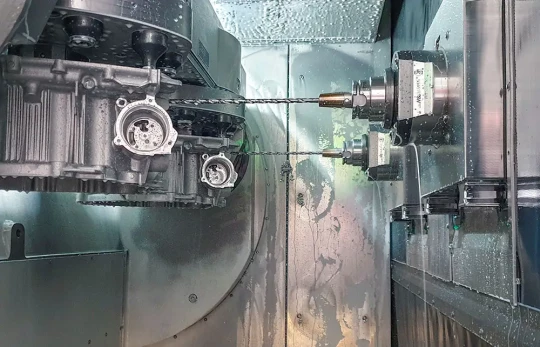

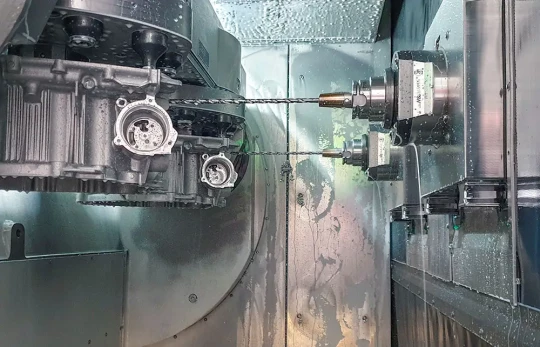

Le perçage profond est l'une des étapes de l'usinage sur la machine à double broche. Des alésages de 180 mm et 141 mm de profondeur sont créés avec des forets de 8 mm de MAPAL. (Photo MAPAL)

Le perçage profond est l'une des étapes de l'usinage sur la machine à double broche. Des alésages de 180 mm et 141 mm de profondeur sont créés avec des forets de 8 mm de MAPAL. (Photo MAPAL)Plus de 4 000 carters d'embrayage par jour

La pièce fabriquée à Harzgerode est un carter d'embrayage en aluminium moulé sous pression. Une version unique de la transmission automatique est livrée à plusieurs grands constructeurs automobiles, qui l'installent principalement dans des véhicules équipés de moteurs de deux litres. Le carter d'embrayage relie la transmission au moteur. Alors que le côté transmission est le même sur tous les carters d'embrayage, l'autre côté est adapté au moteur du constructeur automobile concerné. Les différences sont généralement minimes, de sorte que la construction du carter d'embrayage est identique à 99 % pour tous les constructeurs automobiles.

Schlote Harzgerode GmbH produit actuellement 4 000 pièces par jour. L'usine moderne présente un degré d'automatisation très élevé de plus de 80 %. Cinq jours par semaine, 120 employés travaillent 24 heures sur 24 sur le site de Harzgerode. La production peut être étendue à six ou sept jours par semaine si nécessaire.

Comme pour l'ensemble de l'industrie automobile, les exigences en matière de pièces sont très élevées. «

La pièce n'est pas seulement une bride d'adaptation, mais aussi l'arrière de la transmission. Les sièges des roulements doivent donc être extrêmement précis », explique Sebastian Swiniarski, chef de l'équipe de préparation du travail chez Schlote. La pièce nécessite de nombreux alésages avec des tolérances différentes, ce qui exige une fabrication de précision au millième de millimètre.

MAPAL et Schlote peuvent se prévaloir de nombreuses années de coopération efficace. MAPAL est donc chargé de fournir des fraises PCD (qui créent les surfaces rugueuses définies sur lesquelles le mastic est appliqué), des forets à tarauder, des alésoirs et toute une série d'outils de perçage divers. «

Nous proposons à nos clients des solutions complètes, y compris le développement de processus entiers », explique Stefan Frick, conseiller technique de MAPAL auprès de Schlote.

Stefan Frick (conseiller technique chez MAPAL) et Sebastian Swiniarski (chef de l'équipe de préparation du travail chez Schlote) inspectent un carter d'embrayage fini. (Photo MAPAL)

Stefan Frick (conseiller technique chez MAPAL) et Sebastian Swiniarski (chef de l'équipe de préparation du travail chez Schlote) inspectent un carter d'embrayage fini. (Photo MAPAL)Un processus d'amélioration réussi

Dès le début, les outils mis en œuvre ont fait l'objet d'une attention particulière. Depuis la mise en service de Harzgerode, des analyses ont été effectuées en permanence pour trouver d'éventuels points faibles et optimiser la fabrication. Dans le cadre de ce processus d'amélioration continue, Schlote et MAPAL sont parvenus ensemble à allonger la durée de vie des outils, à réduire les dépenses d'outillage et à augmenter les quantités produites au fil des ans. Alors qu'au début, 3 600 pièces étaient produites au maximum par jour, la limite a été portée à 4 500 pièces, sans qu'il soit nécessaire d'installer d'autres machines.

L'optimisation la plus récente concerne le perçage profond des canaux d'huile utilisés pour changer les vitesses dans la transmission automatique. «

Nous évaluons chaque mois, grâce à notre système de gestion des outils, quels outils doivent être remplacés et à quelle fréquence », explique M. Swiniarski. «

À plusieurs reprises, les forets profonds se sont révélés particulièrement sensibles. Comme ces forets sont relativement coûteux, nous nous sommes concentrés sur eux pour réduire davantage nos coûts d'outillage. » Les aspects qualitatifs sont également inhérents à l'usure des outils, car un foret émoussé produit des bavures à la sortie de l'alésage.

Dans ce cas particulier, il s'agit de deux alésages profonds sur cinq, d'un diamètre de 8 mm et de profondeurs de coupe de 180 mm et 141 mm. Ils traversent la pièce de part en part jusqu'au siège du roulement au milieu. Jusqu'à présent, des outils en carbure monobloc ont été utilisés, ce qui est la norme pour les alésages profonds. Schlote a ainsi pu atteindre une durée de vie de 2 500 pièces. La surveillance de la charge de la machine a toutefois enregistré une usure de l'outil dès 2 000 pièces, et des bavures étaient visibles à la sortie de l'alésage.

Sebastian Swiniarski (chef de l'équipe de préparation du travail chez Schlote) vérifie les arêtes de coupe du foret profond PCD de MAPAL. (Photo MAPAL)

Sebastian Swiniarski (chef de l'équipe de préparation du travail chez Schlote) vérifie les arêtes de coupe du foret profond PCD de MAPAL. (Photo MAPAL)Durée de vie de l'outil nettement plus longue avec le PCD

Lorsqu'il s'est agi d'optimiser l'alésage profond, le directeur de l'usine, Tino Lucius, un ancien employé de MAPAL, a suggéré des variantes en PCD. C'est ainsi que les partenaires ont eu l'idée de déployer une pointe en PCD pour les forets profonds. Il y avait beaucoup de choses à prendre en compte lors de la mise en œuvre, explique M. Frick : «

Il n'est pas possible de construire ce type de foreuse entièrement en PCD. Outre les coûts élevés, la fragilité du matériau pose problème. En outre, il existe toujours un risque d'écaillage des arêtes de coupe lors des coupes interrompues. Un bon refroidissement doit également être assuré, car le PCD est sensible à la chaleur ».

Pour le nouvel outil, MAPAL est parti du foret existant en carbure monobloc et a inséré une arête de coupe en PCD à son extrémité. La structure de l'outil rappelle celle d'un foret à béton avec une pointe en carbure. Les fabricants de Harzgerode sont très satisfaits de la durée de vie du foret profond en PCD. Alors que la durée de vie du foret en carbure monobloc s'arrête après 2 500 pièces, la version PCD continue à fonctionner de manière fiable jusqu'à 15 000 pièces. D'autres améliorations sont possibles en ce qui concerne les problèmes d'usinage, tels que les soufflures dans le matériau et les variations de qualité de la fonte. Les partenaires y travaillent actuellement ensemble. «

Nous avons parfois réussi à atteindre une durée de vie d'outil de 40 000 pièces. Naturellement, nous voulons faire de cette durée de vie ultra longue la norme », souligne M. Frick.

Les données de coupe sont les mêmes que celles du foret en carbure monobloc, avec une vitesse de broche de 8 700 tr/min, une avance de 0,3 mm/tour et une vitesse de coupe de 218 m/min. Le potentiel du nouveau foret réside dans sa durée de vie considérablement plus longue, les coûts d'outillage réduits qui en résultent et la plus grande fiabilité du processus. Moins de changements d'outils signifie également moins de temps d'arrêt de la machine.

La production chez Schlote à Harzgerode comprend un total de dix cellules de fabrication. Chaque cellule est composée de trois machines du fabricant SW, deux machines à double broche W06 et une machine monobroche one6. Les pièces sont usinées en trois montages de serrage, les machines à double broche s'occupant des deux premiers montages et la finition ayant lieu lors du troisième.

L'avenir est électrique

La fabrication de carters d'embrayage sur le site était prévue pour durer au moins huit ans, avec une production maximale de 1,1 million de pièces par an. Ce pic a été dépassé en 2020. Entre-temps, la production s'est poursuivie pendant cinq ans, avec 900 000 pièces produites par an.

Grâce à l'amélioration constante de la productivité et à la diminution des quantités produites, l'usine a eu le temps d'aborder les tendances futures et de produire des pièces différentes. L'usine est déjà en train d'être modifiée à cette fin. Le premier des deux nouveaux projets concerne six pièces différentes que Schlote doit produire pour un modèle hybride d'un constructeur de voitures de sport.

Dans l'autre projet, l'expertise de Schlote en tant que fabricant de carters d'embrayage est à nouveau sollicitée, cette fois pour une voiture électrique. Schlote tire parti de la tendance à la mobilité électrique en fournissant des transmissions aux voitures électriques. Pour un modèle innovant à trois vitesses, la connexion entre le moteur et la transmission sera produite à Harzgerode. La moitié de la capacité de l'usine est actuellement en cours de conversion. La production de pièces pour les moteurs à combustion sera ramenée à 50 %. À l'avenir, les voitures hybrides représenteront 10 % de la production et la mobilité purement électrique 40 %. Schlote a déjà produit les premières pièces pour les nouveaux projets.