La société CERI (Centre d'Etudes et de Réalisations Industrielles) a construit sa réputation depuis 40 ans sur la fourniture de machines spéciales d'usinage et de lignes intégrant des centres d'usinage.

Fondée en 1976 par Nicolas Sabia, père de l'actuel dirigeant Arnaud Sabia, CERI est aujourd'hui un groupe dont la force se mesure à la fois en interne avec ses deux bureaux d'études (mécanique et automatismes) et son atelier de montage, mais aussi en externe grâce aux compétences acquises au fil du temps par le rachat d'entreprises complémentaires.

Le bureau d'études mécaniques est chargé des développements spécifiques des organes mécaniques des machines spéciales (unités d'usinage, boitiers multibroches, etc.), ainsi que des outillages et montages des lignes et ilots conçus sur la base de centres d'usinage. Le bureau d'études centré sur les automatismes et est capable de développer sur les principales marques de commandes numériques et de robots.

Le groupe s'est constitué progressivement en reprenant des entreprises choisies avec soin : le fabricant de machines de forage René Clément, le sous-traitant en mécanique Boust et l'entreprise Serimatec, qui conçoit des moyens de manutention. Boust et Serimatec ne travaillent pas exclusivement pour le groupe CERI, mais elles permettent au groupe d'être autonome sur des points essentiels du process.

Les équipes CERI réunies autour d'Arnaud Sabia, Président de l'entreprise

Les équipes CERI réunies autour d'Arnaud Sabia, Président de l'entreprise

Sur le site CERI, la fabrication est organisée en quatre halls. Le quatrième hall a été inauguré en 2016. Tout commence dans le premier hall avec le montage des machines et le contrôle métrologique. La câble des armoires et le montage des sous-ensembles des machines spéciales usinés par la société Boust (boitiers multibroches, broches, montages d'usinages et glissières) sont assurés dans le deuxième hall. Le montage des machines est finalisé dans les troisième ou quatrième halls en fonction de leur taille.

«

Etant constructeurs, nous sommes également capables d'assurer la modernisation d'une machine ou d'une ligne en vue d'améliorer sa flexibilité et sa productivité. Nous pouvons également procéder à sa reconfiguration pour l'adapter à une nouvelle production » ajoute Arnaud Sabia, Président de CERI.

L'entreprise a su gagner la confiance de clients prestigieux et particulièrement exigeants du secteur automobile comme le groupe PSA, Renault Nissan, BMW, Mercedes, Ford, GM ou encore Ferrari et leurs équipementiers (Valéo, Vallourec, TRW Automotive, Delphi, Benteler, Mecachrome, etc.). D'autres industries se sont également montrées intéressées par le savoir-faire CERI, comme John Deere, Caterpillar, Alstom et Safran. Ses livraisons ne se limitent pas à la France puisque l'entreprise, très active à l'international a exporté ses machines et lignes dans des pays comme la Chine, l'Inde, le Mexique, les USA, le Brésil, la Turquie, etc.

Exemple d'une cellule de perçage de disques de freins sur la base de centres d'usinage AMS et d'un robot ABB réalisée pour Renault

Exemple d'une cellule de perçage de disques de freins sur la base de centres d'usinage AMS et d'un robot ABB réalisée pour RenaultUn partenaire solide pour les lignes sur base CU

Si l'offre de lignes sur base de centres d'usinage et tours classiques s'est pendant longtemps reposée sur des machines de marques variées, la famille Sabia a fait le choix voici quelques années de trouver un partenaire constructeur. Après une étude approfondie, le choix s'est porté sur le groupe AMS constructeur indien qui fabrique 1200 machines par an : sous la marque AMS, les centres d'usinage horizontaux, verticaux, monobroche ou bibroches, palettisés ou non, en 3, 4 ou 5 axes, ainsi que les tours sous la marque ACE Designers. «

Pendant notre recherche d'un partenaire, nous avons souvent rencontré des assembleurs. Ce qui nous a intéressé avec AMS, c'est qu'ils sont fabricants comme nous, des machines, mais aussi des broches, des changeurs d'outils. Ils disposent d'une fonderie. De plus, leurs prix sont compétitifs » indique Boris Eydt, Directeur Avant-Projet Commercial de Ceri. «

Autre point fort, le groupe AMS fabrique des machines avec une technologie éprouvée » Les prix ne font pas tout et CERI a bien pris garde de ne pas écorner son excellente image de marque en matière de performance et de fiabilité.

Pour les clients récalcitrants à l'adoption de machines considérées comme exotiques, des journées de test ont été organisées afin qu'elles soient homologuées. Les clients ont ainsi réalisé tous les tests nécessaires par eux même, comme, par exemple, la fabrication de pièces d'essais, la mesure des dilatations machines, etc. Les essais ont été concluants. Un des premiers clients à avoir adopté les machines AMS a été la société LE BELIER qui aujourd'hui est équipée de 17 machines intégrées dans des cellules sont en fonctionnement. Et les performances atteintes sont impressionnantes puisqu'une des cellules basées sur 4 centres d'usinage palettisés à broche horizontale AMS, avec 60 outils, 8 têtes à renvoi, un poste de contrôle et de marquage et un robot est capable de produire 864000 pièces par an !

«

L'investissement dans une ligne basée sur des centres d'usinage intéressera les entreprises, généralement sous-traitantes, permet de suivre l'accroissement de production liée aux contrats de leurs donneurs d'ordres. Ces entreprises peuvent ainsi investir au fur et à mesure des paliers de productions imposés par les donneurs d'ordres. C'est un avantage important en matière de trésorerie. » précise Boris Eydt. En effet, une machine spéciale est fournie pour être capable d'atteindre sa pleine capacité dès le démarrage, que le client ait ou n'ait pas à cet instant le besoin de production. Ce partenariat avec le groupe AMS a élargi le spectre des clients potentiels.

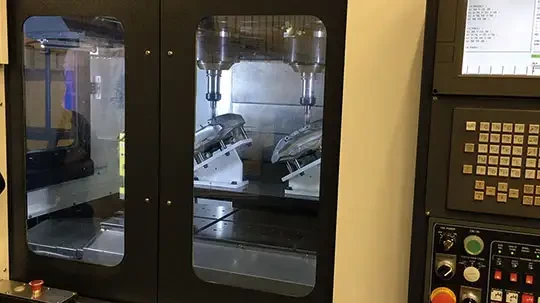

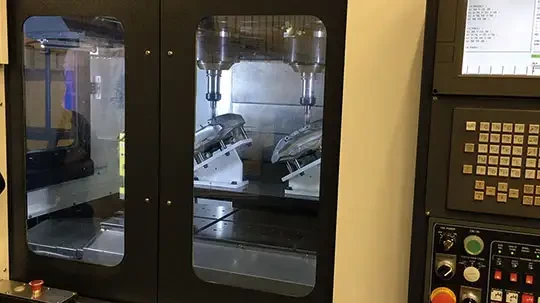

Cellule d'usinage (fraisage, alésage, perçage, et taraudage) d'étriers en aluminium réalisée pour Daimler

Cellule d'usinage (fraisage, alésage, perçage, et taraudage) d'étriers en aluminium réalisée pour DaimlerDe la plus petite à la plus grande pièce

Plusieurs réalisations de CERI ont été présentées lors de cette journée anniversaire. Hasard du calendrier, ces réalisations ont démontré l'étendue des compétences de l'entreprise : machine spéciale d'usinage pour la fabrication des outils coupants de la société Magafor, ligne flexible d'usinage de flèches télescopiques pour Manitou, ainsi que trois ilots robotisés (tour et centre d'usinage) pour le secteur automobile (Renault Nissan, BMW, Mercedes).

Le premier ilot robotisé d'usinage exposé fonctionnait sur la base d'un tour Ace Designers associé à un robot qui charge et décharge la machine et le convoyeur. Il assure également le changement automatique d'outils. Le robot assure également le changement du préhenseur afin de charger différentes électrobroches, ce qui accroit le nombre de types d'usinage possible par la cellule. La cellule est pilotée dans sa totalité par une commande numérique Siemens 840 D SL qui permet de s'affranchir de la baie robot pour programmer directement ce dernier sur la CN de la machine, sans être un spécialiste des robots. L'automate de ligne est lui aussi pris en compte par la CN.

Le deuxième ilot était destiné au perçage et à l'ébavurage de disques de freins. Les deux centres d'usinage AMS Challenger avec une broche à 8000 tr/min et un magasin d'outils de 12 outils, assuraient le perçage des fixations jantes et le fraisurage des fixations moyeu au rythme de 21 secondes par pièce. Un robot ABB avec préhenseur double 2+2 pièces assurait le chargement et le déchargement automatiques.

Toujours à destination du marché automobile, deux ilots étaient évoqués : l'un pour l'usinage (fraisage, alésage, perçage, taraudage) d'étrier en aluminium et l'autre pour les opérations d'usinage du même type sur des bras en aluminium. Pour parvenir aux 840 000 étrier annuelles demandées par le client, 9 centres d'usinages bi-broches et des robots assurent le travail. CERI a également intégré à cette ligne deux mortaiseuses achetées par le client en Italie. Le client n'a ainsi qu'un interlocuteur lorsqu'il vient prendre livraison de la ligne. Les 864 000 bras annuels exigent quant à eux l'exploitation de 8 centres d'usinage palettisés et robotisés.

La première machine spéciale exposée va prochainement être livrée au fabricant d'outils coupants (forets, fraises, alésoirs) français Magafor. Il s'agit pour ce fabricant de la quatrième machine spéciale livrée par CERI depuis 2010. Les deux premières machines étaient destinées au taillage et à la rectification de forets à centrer, avec des cycles de production de 12 secondes. La troisième et la quatrième sont dédiées à l'usinage des fraises à chanfreiner, pièce plus ouvragée qu'un foret à centrer, avec un temps unitaire inférieur à la minute. Ces machines sont très autonomes et pilotées par un opérateur qui charge les matériaux dans une trémie afin d'être récupérés par le robot qui va assurer les manutentions jusqu'aux produits finis que l'opérateur récupère dans des paniers en sortie. Ces investissements ont permis à Magafor, qui exporte plus de 60% de sa production, d'être compétitifs par rapport à des fabricants d'outils asiatiques.

La deuxième machine spéciale transfert était destinée à l'usinage de chapeaux paliers de vilebrequins. Les différentes opérations sont réalisées à partir de 4 stations pour un total de 15 broches. Les pièces arrivent en grappes selon trois familles aléatoires. La machine en cours de montage, deuxième dans l'ordre de la ligne va dégrapper les chapeaux paliers avant leur usinage à l'unité : fraisage, perçage et taraudage au rythme d'un bloc moteur toutes les 30 secondes.

Ligne flexible d'alésage de flèches télescopiques réalisée pour Manitou

Ligne flexible d'alésage de flèches télescopiques réalisée pour Manitou

Le quatrième hall accueillait une machine, qui en termes de dimension et de poids des produits usinés, était radicalement différente de la machine Magafor. D'un côté, des pièces de quelques centimètres et quelques dizaines de grammes, et de l'autre, des pièces qui mesurent jusqu'à 6,5 mètres de long pour un poids jusqu'à 1,2 tonnes. La machine en cours de montage pour la société Manitou permet l'alésage bi-broches 4 axes de la flèche des matériels télescopiques du client. Deux unités d'usinage 3 axes, disposant chacune d'un changeur de 60 outils, sont face à face pour atteindre les deux côtés des 33 modèles de flèches. Le passage d'un modèle à l'autre se fait automatiquement sans intervention de l'opérateur, notamment avec le changement automatique du système de bridage en fonction de la forme de la pièce. Un portique assure le chargement et le déchargement à partir ou vers les convoyeurs d'entrée et de sortie. Pour des pièces de ce gabarit, CERI est parvenu à maintenir les temps de cycle en dessous de 10 minutes.

Avec de telles réalisations à son actif, que reste-t-il à conquérir pour CERI ? Arnaud Sabia reconnait que l'entreprise n'est à ce jour pas suffisamment présente dans le secteur aéronautique. Il entend bien remédier à ce retard dans les années à venir en s'appuyant sur ses deux fondations qui ont fait le succès de CERI dans d'autres secteurs : les machines spéciales flexibles plutôt destinées aux donneurs d'ordres ou aux sous-traitants de rang 1 qui maîtrisent plus leurs volumes de fabrication et sont plus enclins à prendre des risques sur leurs investissements, et les lignes conçues à partir de centres d'usinage ou tours pour les sous-traitants. Les machines spéciales sont donc loin d'avoir dit leur dernier mot. Arnaud Sabia justifie cette stratégie en évoquant l'exemple de «

Caterpillar qui, pour l'usinage des maillons de chaines, a équipé son usine américaine d'une ligne automatisée basée sur des centres d'usinage et l'usine chinoise de centres d'usinage classique avec un personnel important. Nous avons équipé l'usine française d'une machine spéciale rotative et flexible, pour laquelle nous avons beaucoup travaillé l'automatisation des changements de campagnes (15 minutes de pièce bonne à pièce bonne). Aujourd'hui, avec une pièce en acier forgé et traité, le temps de cycle n'est que de 17 secondes et l'usine française est au niveau de l'usine chinoise mais avec une qualité supérieure, tandis que l'usine américaine est mal placée en termes de prix et a perdu certaines productions au profit de l’Usine Française, plus compétitive. »