Pibomulti, et plus récemment Emissa, sont liés à la volonté d’un homme qui ne cesse d’innover depuis plusieurs décennies. Pierre Boschi et ses équipes se montrent intarissables lorsque la productivité des clients est en jeu : têtes multibroches, plateaux tournants, machines spéciales et centres d’usinages très spéciaux ont de quoi surprendre lorsque l’on visite les ateliers. Rencontre avec Pierre Boschi, passionné de mécanique de précision, entre autre au service de l’industrie horlogère et de l’industrie automobile.

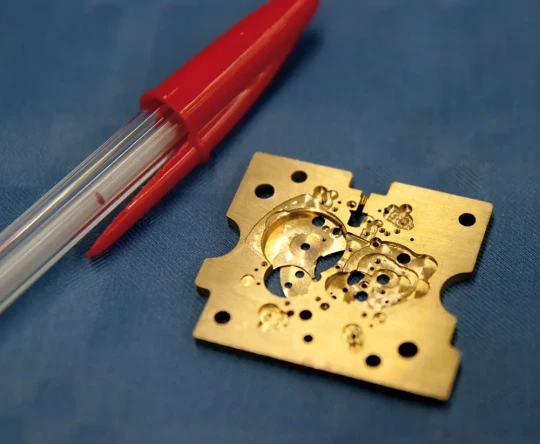

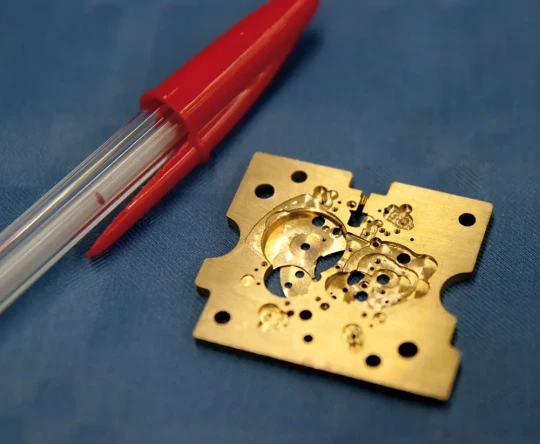

Emissa conçoit une part importante de ses machines pour les opérations de micro-usinage de mouvement. (Photo Michel Laurent)

Emissa conçoit une part importante de ses machines pour les opérations de micro-usinage de mouvement. (Photo Michel Laurent)

Petite ville suisse du canton de Neuchâtel, Le Locle n’est qu’à quelques kilomètres de la frontière française. Dans cette petite cité de la précision, sont implantés cote à cote sur 8 000 m², les ateliers d’Emissa et de Pibomulti. Là, 125 personnes exercent leur savoir-faire en mécanique… de précision. En service, un parc de plus de 60 machines-outils à commande-numérique !

Fin 2012, Emissa fêtait ses 75 ans d’activité. Ce fut l’occasion pour Pierre Boschi, président d’Emissa et pdg de Pibomulti d’invité plus de 130 convives, fournisseurs et clients. Si l’histoire d’Emissa est ponctuée de rebondissements, il est claire qu’elle est aujourd’hui de ces entreprises qui prônent l’innovation, la responsabilisation de chaque salarié et sur un savoir-faire autour des projets spécifiques. Exigeant avec ses collaborateurs, Pierre Boschi l’est en premier lieu avec lui-même. «

Nous sommes gardien d’un savoir-faire régional qui a malheureusement tendance à disparaître », explique-t-il.

Machines spéciales “sur étagère“

«

Le marché d’Emissa reste principalement celui de l’industrie horlogère pour les grandes séries, mais aussi depuis 4 ans pour la production de petites séries et de prototypes. Pour la fabrication de mouvements de montres, nos machines sont aujourd’hui imbattables ! Pibomulti gère pour sa part des projets toujours spécifiques. »

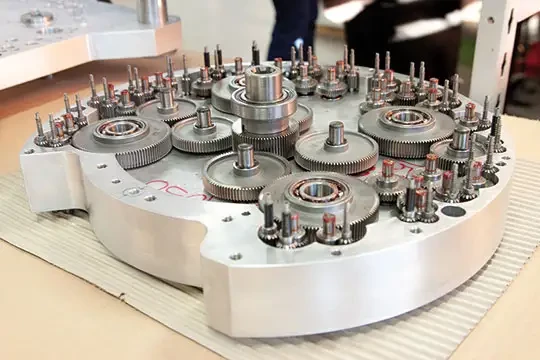

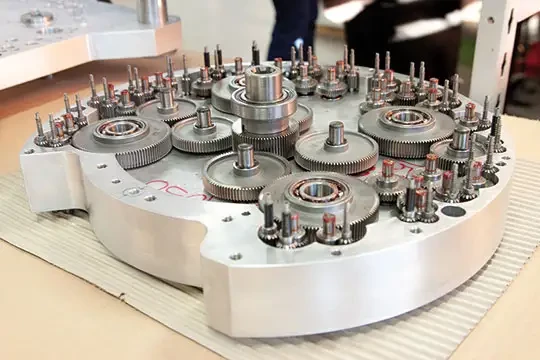

Une tête multi-broches pour micro-usinages, à cœur ouvert… (Photo Michel Laurent)

Une tête multi-broches pour micro-usinages, à cœur ouvert… (Photo Michel Laurent)

Et l’industrie automobile ? «

Outre le secteur de l’horlogerie, effectivement, nous travaillons beaucoup pour le secteur de l’automobile. Mais pas seulement. Par ailleurs, nos clients sont implantés dans le monde entier. Nous répondons à d’importantes demandes asiatiques. Si le marché d’Emissa reste principalement européen, celui de Pibomulti [n.d.l.r. : pour les accessoires] n’a pas de limites. »

La Duetto 300, pourvue de 2 modules d’usinage autonomes 4 axes, de 2 têtes revolver, de 16 stations d’usinage permet d’usiner les cavités des pinces de freins à disque monoblocs, grâce à l’ajout d’outils spéciaux. Un procédé unique de Pibomulti. (Photo Michel Laurent)

La Duetto 300, pourvue de 2 modules d’usinage autonomes 4 axes, de 2 têtes revolver, de 16 stations d’usinage permet d’usiner les cavités des pinces de freins à disque monoblocs, grâce à l’ajout d’outils spéciaux. Un procédé unique de Pibomulti. (Photo Michel Laurent)

Malgré le contexte économique actuel, Pierre Boschi reste optimiste : «

Il y a des passages à vides, des crises, mais pendant ce temps, nous développons les produits pour après… » En réalisant de petites pièces à forte valeur ajoutée, Pierre Boschi explique comment l’entreprise Pibomulti arrive encore à réaliser des marges…

«

Nous sommes toujours dans une logique de créations de produits nouveaux, en proposant par exemple de pousser plus loin la notion de productivité avec une machine unique. Cette expérience nous amène, pas à pas à servir d’autres applications. Dans ce domaine, nous prouvons qu’à elle seule, une machine Emissa, productive mais aussi flexible, peut remplacer jusqu’à 6 centres d’usinage ! Car la problématique client est la suivante : il n’a pas le temps de faire réaliser une machine spéciale… et les centres d’usinage ne sont pas assez productifs. D’où l’intérêt de nos machines, capables avec très peu d’adaptations de répondre à des besoins spécifiques. »

Au premier plan : la Twin Turn 250. Cette machine réalise 14 fraisage, 1 tournage intérieur, 1 tournage extérieur et 1 alésage, soit 17 opérations pour 2 pièces en moins de 70 secondes ! (Photo Michel Laurent)

Au premier plan : la Twin Turn 250. Cette machine réalise 14 fraisage, 1 tournage intérieur, 1 tournage extérieur et 1 alésage, soit 17 opérations pour 2 pièces en moins de 70 secondes ! (Photo Michel Laurent)Objectif n° 1 : garantir une productivité élevée

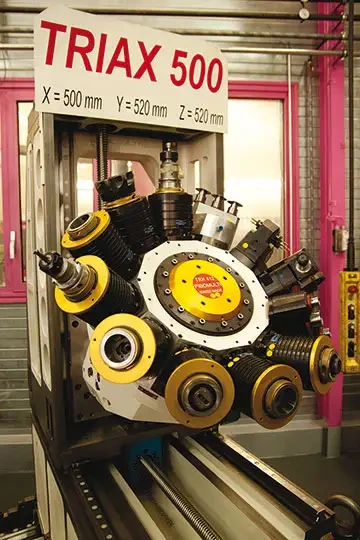

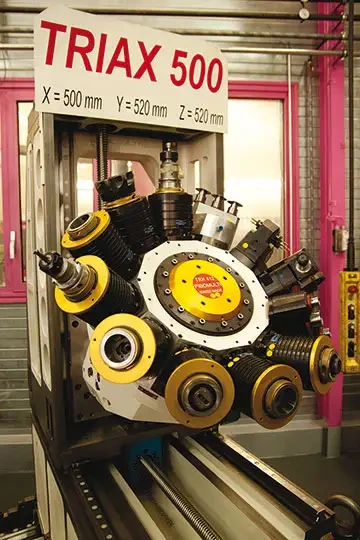

Emissa conçoit des machines spéciales autour d’un leitmotiv : améliorer la productivité chez ses clients. La plupart de ses machines utilisent une base “Triax autonome“ constituée d’un sous-ensemble coulisses 3 axes (famille de 5 références de 120 x 130 x 150 mm jusqu’à 700 x 700 x 620 mm). Ce principe permet de construire des machines personnalisées à la fois fiables (car éprouvées), très productives, mais aussi reconvertibles lorsque les besoins de l’industriel évoluent.

La série de coulisses 3 axes Triax est employée à la réalisation des machines spéciales Emissa. (Photo Michel Laurent)

La série de coulisses 3 axes Triax est employée à la réalisation des machines spéciales Emissa. (Photo Michel Laurent)

Parmi les exemples de réalisations spéciales, on peut citer la Duetto 300, pourvue de 2 modules d’usinage autonomes 4 axes, de 2 têtes revolver, de 16 stations d’usinage et d’un palettiseur à 4 palettes doubles. Cette machine compacte permettant l’usinage de 2 pièces simultanément a notamment été retenue par un sous-traitant de l’industrie automobile pour usiner des pinces de freins à disque monoblocs (avec l’ajout d’outils spéciaux).

Autre exemple : avec la Winflex 3800, Emissa remplace jusqu’à 4 centres d’usinage et évite l’installation de lignes transfert de production. Ce centre d’usinage modulo-flexible 6 axes se passe de robot et pourtant usine sur 5 faces de la pièce. Une vidéo visible sur le site Internet d’Emissa, montre parfaitement les atouts de cette machine avec l’exemple d’un bloc moteur pour pièce.

Au service de l’industrie automobile, la Winflex 600 permet quant à elle l’usinage de culasse, toujours dans un esprit de grande productivité. En témoigne sa capacité à réaliser en moins de 3 minutes : 4 forages profonds de 550 mm et 24 fraisages.

Autre secteur d’intérêt pour Emissa : le décolletage. Avec la WinTurn Flex Multibar, le constructeur de machines propose d’usiner 6 pièces simultanément (pour barres jusqu’à 20 mm de diamètre) avec un choix parmi plus de 100 outils disponibles. Cette machine 15 axes dispose d’une tête revolver avec 8 stations à outils multiples pour : l’usinage entre pointes, le tournage, le moletage, le fraisage, le perçage, le taraudage… et même le taillage d’engrenages. La TwinTurn 250 a quant à elle reçue le prix de l’Innovation 2011.

La liste de machines spéciales à haute productivité est encore longue… Emissa poursuit par ailleurs la recherche et la mise au point de nouveaux concepts.

Une production très intégrée

Dans les ateliers d’Emissa et de Pibomulti, sont réalisées chaque année plusieurs milliers de pièces, grâce à un parc machine très développé permettant d’usiner des blocs pesant jusqu’à 4 tonnes ! Pour une plus grande réactivité, un magasin de stockage assure une mise à disposition permanente de plus de 40 000 pièces en attente d’assemblage. Le tout est piloté par un programme interne de gestion de la fabrication.

L’ensemble des étapes, de la conception et de réalisation, se déroule en interne. Seules les traitements thermiques et certains traitements de surface, ainsi que la tôlerie et la carrosserie des équipements sont réalisée en sous-traitance. «

Notre production est une démonstration du swiss made, jusqu’au choix même de la matière première ! »

Pibomulti : des têtes de 2 à 69 broches et plus

La spécialité de Pibomulti réside dans la conception de têtes multibroches et de têtes revolver totalement réalisées en interne, sans oublier les têtes angulaires et les multiplicateurs de vitesse. Les projets passent par un bureau d’études techniques de 16 personnes (dont 4 spécialistes en CFAO qui réalisent aussi les fichiers programmes pour les machines à commande numérique). La conception des schémas électriques et d’automatisme est étudiée en interne. Plusieurs centaines de projets par an sont ensuite réalisés sur le parc machines interne (tournage, fraisage, taillage d’engrenages, mesure 3D) et assemblés en atelier de montage par une équipe de 18 personnes. Michel Morel, responsable montage : «

Pour la moitié de son activité, Pibomulti fabrique entre autre les têtes nécessaires à la réalisation des machines Emissa. »

Responsabilité et autonomie de chacun

«

Nous avons la volonté de responsabiliser et de donner de l’autonomie à chaque conducteur de machine. Les programmeurs travaillent de façon rapprochée avec les conducteurs de machines. S’opèrent également de nombreux liens entre les bureaux techniques et les opérateurs de machines. Pour le suivi de fabrication, chaque pièce est rattachée à un code à barre. Ce qui nous permet de savoir en temps réel à quelle étape de fabrication elle se trouve. »

Et Pierre Boschi de conclure : «

Il me tient à cœur de laisser, à terme, deux entreprises solides avec des produits vraiment innovants pour quelques années encore ! »

Suite de l'article

Emissa et Pibomulti : une production très intégrée

Fin de l'article

Pibomulti-Emissa : l’histoire d’une reprise au vol