Les fournisseurs entrent de plein pied dans une nouvelle étape : l’industrialisation du procédé. Il s’agit de proposer aux utilisateurs une solution globale et modulaire qui associe logiciels, machines ainsi que des systèmes automatisés pour les opérations connexes. Objectifs : réduire le temps et les coûts de fabrication, produire plus et mieux.

Des pièces de plus en plus complexes, des matériaux différents, des applications multiples : le potentiel de la fabrication additive métallique est quasi infini. (Source : MS)

Des pièces de plus en plus complexes, des matériaux différents, des applications multiples : le potentiel de la fabrication additive métallique est quasi infini. (Source : MS)

La seconde édition de

Formnext, la plus importante manifestation européenne consacrée à la fabrication additive (FA), a rassemblé du 15 au 18 novembre 2016 à Francfort (Allemagne) quelques 307 exposants installés sur 18 700 m2. Soit une croissance de près de 30% par rapport à l’année précédente. Le nombre de visiteurs a augmenté lui aussi de 50 % tout comme celui de participants aux conférences. Mais au-delà de ces chiffres qui démontrent l’évolution ascendante de ce salon, c’est l’aspect qualitatif qui a impressionné les visiteurs. Ils ont pu découvrir les principales évolutions ainsi que les tendances qui se dessinent dans le domaine de la FA de pièces métalliques. Indubitablement, cette méthode de fabrication passe du statut de procédé exotique à celui de vraie solution industrielle. «

La FA « métal » devient une solution de production de plus en plus intéressante dans de nombreux domaines, notamment dans l’aéronautique et le médical », constate Terry Wohlers, président du cabinet américain Wohlers Associates qui publie

une étude de marché exhaustive. «

C’est une évolution incontournable étant donnés les multiples avantages du procédé, et ce processus s’accélérera à l’avenir. Les constructeurs travaillent d’arrachepied pour améliorer les temps de fabrication et la qualité des pièces, réduire les coûts et produire plus. Sans parler de l’apparition permanente de nouveaux matériaux, toujours plus performants. »

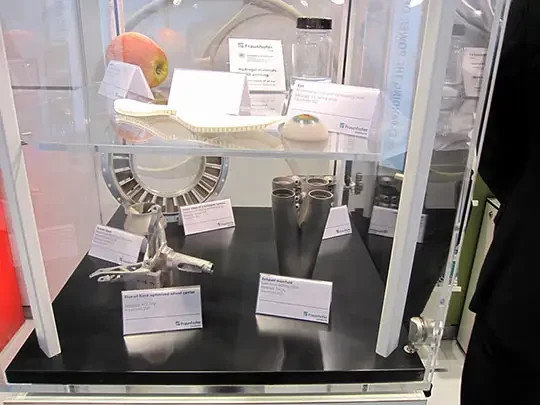

Pièces en différents alliages fabriquées avec la machine low-cost prototype dévoilée par l'Institut Fraunhofer à Formnext (Source : MS)

Pièces en différents alliages fabriquées avec la machine low-cost prototype dévoilée par l'Institut Fraunhofer à Formnext (Source : MS) Exemples d’applications de fabrication additive métallique réalisés par l’Institut Fraunhofer (fabrication, réparation, pièces hybrides, etc.) (Source : MS)

Exemples d’applications de fabrication additive métallique réalisés par l’Institut Fraunhofer (fabrication, réparation, pièces hybrides, etc.) (Source : MS)

En effet, le ton était donné par la mini-exposition installée à l’entrée du salon : une mise en bouche avant d’attaquer les stands, car les visiteurs pouvaient découvrir ici des pièces aéronautiques d’exception. Fabriquées par l’association Aerospace Factory qui regroupe, excusez du peu, des noms comme Airbus Safran Launchers, MTU, IABG, TUM (Technical University of Munich), Airbus Group, APWorks, EZRT Fraunhofer, ESI et EOS, ces composants aéronautiques démontraient tout l’intérêt de la fabrication additive quand la complexité tend vers l’infini, l’allégement devient un objectif prioritaire et que l’on veut fabriquer d’un seul coup des assemblages coûteux. L’interdiction absolue de photographier ces pièces donne une idée de l’avancement pris par ce regroupement dans l’utilisation de la FA métallique !

Les annonces faites par General Electric pendant le salon confirment également les réflexions de Terry Wohlers. Rappelons que la filiale aéronautique du géant américain, GE Aviation, a inauguré récemment une usine de fabrication additive à Auburn qui produira des pièces très complexes grâce à 28 machines. Il s’agit de composants pour les injecteurs du moteur Leap de CFM International, une joint-venture entre GE et Safran Aircraft. GE espère que cette usine et celle du Centre de technologie additive de Cincinnati (Ohio, Etats-Unis) qui produiront 6 000 pièces de ce type en 2016, doubleront leur production en 2017.

La compagnie américaine, qui a racheté cette année deux constructeurs de machines de fabrication additive (Concept Laser qui met en œuvre la fusion laser et Arcam qui utilise le faisceau d’électrons), investit une dizaine de millions de dollars dans deux programmes de formation spécifiques. Une initiative louable, tant la formation reste un des points faibles de cette industrie naissante. Et une condition sine qua non pour atteindre des objectifs ambitieux. «

Nous prévoyons de fabriquer 10 000 machines dans les dix années à venir, dont un millier équiperont nos usines », a annoncé ainsi au salon Mohammad Ehteshami, vice-président de GE Additive, la filiale spécialisée de GE.

La solution modulaire M Line mise au point par Concept Laser. (Source : MS)

La solution modulaire M Line mise au point par Concept Laser. (Source : MS)

Une évolution conditionnée évidemment, par la mise au point de solutions adaptées aux impératifs industriels. Un message bien réceptionné par les principaux constructeurs de machines qui dévoilaient au salon allemand des configurations capables de produire en série. Des lignes de fabrication intégrées, modulaires et très flexibles, que l’utilisateur peut configurer en fonction de ses besoins et qui sont capables de fonctionner 7 jours sur 7 et 24 heures sur 24, font leur apparition chez Concept Laser, EOS, etc. Leur principe est simple : séparer la production et opérations connexes pour améliorer la productivité. La M Line de Concept Laser comporte ainsi deux unités séparées : la PRD assure la production tandis que la PCG se charge du processus post-production et de la gestion de la poudre. Une configuration nouvelle qui remplace le travail séquentiel par des opérations effectuées en parallèle. Ce qui réduit sensiblement le temps de cycle et les délais, tout en améliorant la productivité. L’unité PRD produit des pièces de 400 x 400 x 425 mm3 et peut être équipé avec une à quatre source laser, chacune délivrant une puissance de 400 W ou 1 000 W. Cette unité comporte trois modules indépendants qui se déplacent dans un tunnel : un pour le dosage de la poudre, l’autre pour la construction de la pièce et le troisième pour la mise en couche, chacun de ces modules pouvant être activé individuellement. La souplesse de ce système est évidente. Exemples : le module de stockage de poudre vide peut être remplacé immédiatement par un nouveau module sans interrompre le processus de construction de la pièce. Ce qui n’était pas le cas auparavant. Les travaux de finition peuvent être assurés hors de la machine et l’utilisateur peut ajouter un module 2 axes pour assurer les processus de revêtement ainsi qu’un système de changement d’outils automatique. La connectivité est un autre atout de cette configuration : le système peut se relier à des PC, smartphones, tablettes, etc.

La nouvelle machine M 400-4 d’EOS et la station de stockage poudre qui s’intègre dans le système modulaire Shared Modules (Source : MS)

La nouvelle machine M 400-4 d’EOS et la station de stockage poudre qui s’intègre dans le système modulaire Shared Modules (Source : MS) La station logistique du système modulaire d’EOS (Source : MS)

La station logistique du système modulaire d’EOS (Source : MS)

Pionnier du concept modulaire, le constructeur allemand

EOS France exposait sa solution EOS Shared Modules, qui est en bêtatest actuellement. «

Notre objectif est d'intégrer la FA dans les lignes de production actuelles et futures », explique Tobias Abeln, directeur technique d'EOS.

Et de permettre aux utilisateurs d’affronter des défis comme l’amélioration de la qualité des pièces, l’évolutivité de leurs installations et l’automatisation ainsi que la réduction du coût d'exploitation. » Le concept de modules partagés d’EOS ainsi que son nouveau système de production EOS M 400-4 à quatre lasers sont des solutions destinées à la fabrication de pièces métalliques à l'échelle industrielle. Evolutif, ce système met à la disposition des utilisateurs plusieurs modules périphériques et une logistique de transport de poudre automatisés qui accompagnent une ou plusieurs machines en fonction de besoins de l’utilisateur. Les opérations de configuration, déballage, transport de poudre et tamisage sont réalisées de manière indépendante, parallèlement au processus de production.

Omniprésente au salon, la configuration modulaire se retrouve chez d’autres constructeurs, comme Additive Industries ou Fives Michelin Additive Solutions (FMAS). Après avoir présenté à Formnext 2015 sa solution MetalFab1 sous forme virtuelle, le constructeur néerlandais est venu cette année avec une installation physique. Installée à plusieurs exemplaires en Europe, elle comporte plusieurs modules (contrôle, production, four de 1 100° C, stockage…) qui peuvent fonctionner au moins 112 heures sans intervention humaine. «

Le système peut accueillir de 3 à 11 modules et de un à quatre lasers », précise Bas van de Greef, ingénieur chez Additive Industries.

Annoncée depuis plusieurs mois, la machine FormUp 350 de Fives Michelin Additive Solutions (co-entreprise lancée par Fives et Michelin en avril 2016), fait partie d’une offre globale sous la marque AddUp. Une solution qui va de la conception et la fourniture de machines ainsi que les services et les conseils associés jusqu’à la production de pièces. Cette préoccupation pour le conseil et les services se retrouve évidemment chez d’autres constructeurs, comme Concept Laser ou EOS. Ce dernier annonce son offre « Additive Minds ». Fondée sur trois piliers baptisés Consulting, Innovation Center et Additive Minds Academy, elle permettra à l'équipe d'experts du constructeur allemand de former directement le personnel de ses clients afin de rendre la FA accessible à un plus grand nombre d'entreprises.

Pièces réalisées avec la machine FormUp 350 de Five Michelin Additive Solutions. Elle peut s’intégrer dans le système modulaire AddUp (Source : MS)

Pièces réalisées avec la machine FormUp 350 de Five Michelin Additive Solutions. Elle peut s’intégrer dans le système modulaire AddUp (Source : MS)

Pour revenir à la machine industrielle de FA de FMAS, précisons qu’elle fonctionne par fusion sur lit de poudre métallique par laser et est destinée à la production de pièces en série et de prototypes. Selon les spécialistes de l’entreprise française, la machine assure une production rapide, fiable et précise de pièces métalliques, directement à partir de données CAO. L’offre s’accompagne du logiciel AddUp Manager 2016 qui permet d’importer des fichiers 3D (grâce à son interfaçage avec les logiciels du marché) et d’assurer la liaison avec le pilote de fabrication additive de chaque machine. La machine peut s’intégrer dans une cellule AddUp Flex Care System, une solution plug & play, à atmosphère contrôlée, modulable, compacte et transportable qui vise à protéger les opérateurs et les bâtiments environnants des risques liés à l’utilisation industrielle des poudres et des machines de fabrication additive métallique. La configuration peut comporter un, deux ou trois modules dotés d’une ou plusieurs machines. Une solution qu’utilise Michelin pour fabriquer des pièces en série. Chaque cellule incorpore la ou les machines, le système de gestion de la poudre, le dispositif de ventilation et dépressurisation, les locaux pour la poudre à recycler, les systèmes de manutention, les extracteurs… L’offre AddUp est destinée aux différents domaines industriels, dont l’aéronautique, l’automobile, le médical... Il était difficile cependant, de se faire une idée au salon de l’originalité de la machine, car elle ne fonctionnait pas et était placée dans la pénombre avec interdiction absolue de la photographier. Annoncées comme très fiables, ces machines sont utilisées depuis plusieurs années dans l’usine Michelin pour fabriquer en série. Ce qui a permis au fabricant de pneumatiques d’accumuler une expertise étendue en fabrication additive métallique grâce à la production, à l’échelle industrielle, des composants de moules irréalisables avec les moyens traditionnels (usinage, soudure…). Sa capacité de production : 650 000 pièces/an. Pour les amateurs de données techniques, soulignons que la machine FormUp 350 a une capacité de production de 350 x 350 x 350 mm et peut disposer d’un ou deux lasers fibre de 500 W. Elle travaille sous atmosphère contrôlée (argon et nitrogène, 300 ppm) et possède un dispositif de mise en couche bidirectionnel. Le système à rouleaux est interchangeable et s’adapte à tout type de poudre jusqu’à une granulométrie de 10 µm. L’épaisseur de couche déposée est de 20 μm minimum sur acier maraging. La précision de la machine (pour acier maraging) est de ± 35 µm et la précision de répétabilité de la pièce est de 0,03 mm. La vitesse de balayage maximum du scanner est de 10 m/s. État de surface (acier maraging) : Ra de l’ordre de 4 à 8 µm (selon l’angle). Quant aux poudres utilisées, la machine serait compatible avec plusieurs matériaux (aciers inoxydables et maraging, alliages de nickel, de titane et d’aluminium), mais certains ne sont pas encore disponibles (aluminium, titane). Aux utilisateurs donc de se faire une opinion en essayant de fabriquer leurs pièces…

La machine FormUp 350 n’était pas en fonctionnement au salon, mais a attiré de nombreux visiteurs intéressés par ses qualités industrielles (Source : MS)

La machine FormUp 350 n’était pas en fonctionnement au salon, mais a attiré de nombreux visiteurs intéressés par ses qualités industrielles (Source : MS)

Ce compte-rendu Formnext 2016 est en quatre parties :

FORMNEXT 2016 : la fabrication additive, en quête de productivité (1/4):

FORMNEXT 2016 : développement de logiciels adaptés (2/4)

FORMNEXT 2016 : première série de photos de machines et pièces (3/4)

FORMNEXT 2016 : deuxième série de photos de machines et pièces (4/4)