La société Concept Laser, filiale de GE Additive, dévoilait au salon allemand un équipement prototype qui met en œuvre le même concept que celui d’Adira, mais avec un laser plus puissant, de 1 kW. Elle dispose aussi d’un scanner, des modules de gestion de la poudre, etc. Il semblerait que les deux équipements ont à la base des recherches menées par les spécialistes de l’Institut Fraunhofer, ce qui explique cette similitude. Cachée derrière un paravent qui ne laissait voir que des ombres chinoises de son fonctionnement, la machine (volume de construction : 1 100 x 1 100 x 300 mm) a été développée pendant neuf mois dans le cadre du projet A.T.L.A.S (Additive Technology Large Area System) et sera fabriquée à Lichtenfels (Allemagne) et Cincinnati (Ohio, Etats-Unis). Elle peut être configurée et adaptée en fonction des besoins des utilisateurs. Le contrôle de la machine est assuré par le logiciel Predix de GE, disponible sur le cloud. Les premiers exemplaires de cette machine à portique destinée à des industries comme l’aéronautique et l’espace, l’automobile ainsi que l’énergie, seront fabriqués en 2018. A noter aussi sur le stand de GE Additive les pièces ultra-précises présentées par l’autre société rachetée par GE, le constructeur suédois Arcam dont les machines mettent en œuvre un faisceau d’électrons pour assurer la fusion de la poudre métallique.

Arcam présentait de nombreuses pièces mises en œuvre avec sa technlogie de fabrication additive, notamment pour le médical ou l'aerospatial

Arcam présentait de nombreuses pièces mises en œuvre avec sa technlogie de fabrication additive, notamment pour le médical ou l'aerospatial

Pour améliorer la productivité, les constructeurs de machines automatisent les opérations et essayent de limiter voire d’éliminer, les opérations post-processing. C’est le cas de Trumpf qui présentait au salon sa nouvelle machine TruPrint 5000 accompagnée d’un robot pour manipuler les récipients cylindriques de poudre (aluminium, acier allié, alliages à base nickel, titane). L’équipement, qui s’ajoute aux deux autres développés depuis trois ans (TruPrint 1000 et 3000), dispose selon les spécialistes du groupe allemand, d’une série de modules innovants (gestion automatique de la poudre, manipulation et post-traitement des pièces finies, etc.) capables de diviser le temps de cycle par trois. Trois sources laser de 500 W guidées par scanner peuvent opérer simultanément sur chacun de points de la table de travail. Dans le cas des matériaux durs, la machine dispose d’un système de préchauffage à 500 °C (une solution qui est adoptée par d’autres constructeurs comme Renishaw par exemple) et le processus de fabrication démarre automatiquement dès que le cylindre avec la poudre est placé à l’intérieur. Les ambitions du groupe allemand dans le domaine de la fabrication additive sont à la hauteur de sa réputation d’innovateur hors pair. «

Nous visons d’ici cinq à sept ans un chiffre d’affaires d’un demi-milliard d’euros et 20% de ce marché », a déclaré à formnext Peter Leinbinger, Chief Technology Officer de Trumpf.

Un robot était en démonstration sur le stand Trumpf pour le chargement-déchargement des barils de poudre métallique

Un robot était en démonstration sur le stand Trumpf pour le chargement-déchargement des barils de poudre métallique

Les systèmes modulaires ont donc le vent en poupe comme le démontrait aussi la société néerlandaise Additive Industries qui vise l’automatisation complète avec son système MetalFAB 1. Elle dévoilait à formnext un nouveau module destiné à la manipulation des pièces. La société s’est associé avec le groupe SMS spécialisé dans la métallurgie (chiffre d’affaires d’environ 3 milliards d’euros et 13 500 employés au monde) pour réaliser une usine de fabrication additive en grande série de pièces métalliques grâce au système MetalFAB1.

La famille MetalFAB1 d'Additive Industries pour la fabrication additive métallique est disponible en plusieurs configurations

La famille MetalFAB1 d'Additive Industries pour la fabrication additive métallique est disponible en plusieurs configurations

Renishaw démontrait au salon de Francfort, que les automatismes s’accompagnent également de moyens de contrôle, indispensables pour pouvoir passer à la fabrication industrielle de pièces métalliques. Ce maître de la mesure, qui a repris il y a sept ans le spécialiste de la fabrication additive MTT, exposait une cellule de fabrication robotisée reliée à son comparateur 3D à cinématique parallèle Equator. Ce qui facilite la comparaison de la pièce finie avec son modèle CAO et donc, sa certification. Aujourd’hui Renishaw dispose au Royaume-Uni d’une usine ultramoderne dans laquelle il fabrique sa gamme de machines de fabrication additive destinées aux applications aéronautiques, médicales... «

Nous proposons des solutions dont le volume de fabrication est de 250 x 250 x 300 mm, ce qui couvre 90% des besoins », affirme Philippe Reinders Folmer, responsable de Renishaw Benelux. «

Pour les pièces plus grandes, les industriels ont à leur disposition d’autres moyens de fabrication, comme la fonderie, plus efficaces. » Spécialisé dans la fabrication des pièces haut de gamme en titane, inconel ou aluminium, le constructeur anglais présentait plusieurs nouveautés à formnext : la machine RenAM 400 HT destinée aux applications à haute température (le plateau de construction est chauffé à 495 °C comparé au mode de fonctionnement habituel des machines à 200°C), surtout en titane, une démarche capable d’éliminer 80% des tensions dans les pièces et la machine AM 500Q qui dope la productivité grâce à ses quatre sources laser de 500 W chacune…

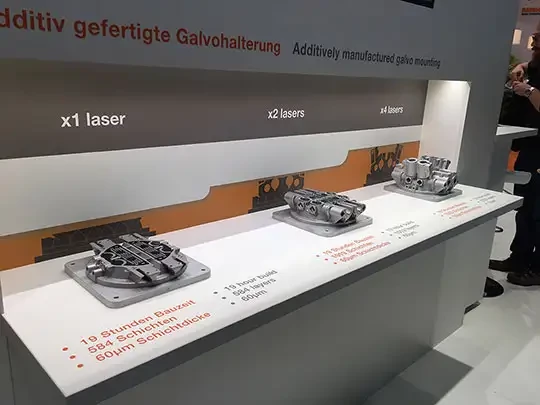

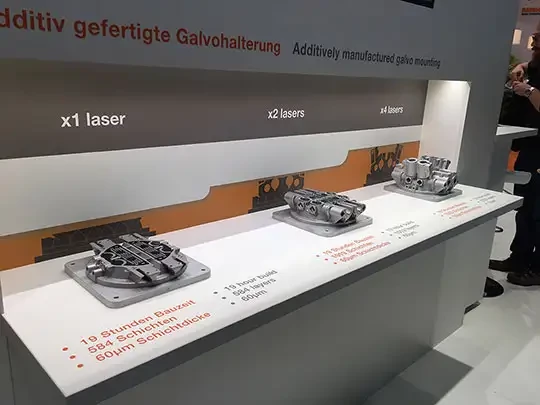

Visualisation de l'écart de productivité en fabrication additive métallique entre une machine 1, 2 ou 4 lasers sur le stand Renishaw

Visualisation de l'écart de productivité en fabrication additive métallique entre une machine 1, 2 ou 4 lasers sur le stand Renishaw

Dévoilée par SLM Solutions, le système SLM 800 dope lui aussi la productivité grâce à quatre lasers de 700 W chacun qui peuvent intervenir simultanément ou séparément. Le volume de construction est de 500 x 280 x 850 mm. La solution comporte une station automatique de manipulation de pièces, de préchauffage, de refroidissement, de récupération et de transfert de la poudre…

Reportage en 5 parties

Accéder à la première partie

La fabrication additive métallique prête pour les grandes dimensions (1/5)

Accéder à la suite

La fabrication additive métallique prête pour les grandes dimensions (3/5)

La fabrication additive métallique prête pour les grandes dimensions (4/5)

La fabrication additive métallique prête pour les grandes dimensions (5/5)