La simplification des opérations de finition s’inscrit dans cette course à la productivité menée par les constructeurs. Exemple : la société israélienne XJet, qui a transformé sa machine prototype exposée à formnext 2016 en un équipement industriel. Elle propose un procédé original capable de fabriquer des pièces métalliques ou céramiques quasi prêtes à l’emploi. Les machines Carmel AM 1400 et 700 (50 x 28 x 20 cm et respectivement, 50 x 14 x 20 cm) mettent en œuvre une technologie baptisé NanoParticle Jetting. «

Notre système construit des couches très fines grâce à la déposition d’un mélange de nanoparticules et de liquide par les 12 000 buses », explique Igal Zeitoun, Chief Technology Officer (CTO) de la société. «

Le liquide est ensuite éliminé par évaporation ce qui permet de réaliser des pièces dont la densité et la composition sont identiques à celles de pièces fabriquées par les moyens classiques. » Pour le moment, les machines fabriquent des pièces en zirconium et en acier inox, mais la société annonce la disponibilité d’autres matériaux en 2018. Premier à utiliser cet équipement révolutionnaire, la société allemande Oerlikon exposait à formnext des pièces en acier inox réalisées avec cette technologie. «

Nous sommes très satisfaits de ce procédé qui permet de réaliser des pièces ultraprécises », confirme Dieter Sporer, responsable de ventes de matériaux pour la fabrication additive chez Oerlikon.

Le procédé Bound Metal Deposition (BMD) mis au point par Desktop Metal est similaire à celui de dépôt de fil extrudé (FDM) inventé par Stratasys pour la fabrication de pièces plastiques. Une tête d’impression vient extruder et déposer couche par couche des tiges métalliques formées par une poudre métallique collée grâce à une cire et un polymère. La société américaine présentait à formnext 2017 deux équipements, l’un pour le prototypage (DM Metal Studio), l’autre pour la fabrication en grade série (Production System). Le DM Metal Studio se présente comme une imprimante 3D de bureau et est reliée à un système qui élimine le liant et à un four de frittage par micro-ondes. La pièce dite « verte » réalisée par la machine est plongée ensuite dans un liquide propriétaire qui dissout le liant. Le four assure le chauffage jusqu’au point de fusion (1 400 °C) de la pièce verte ce qui permet d’atteindre une densité de 96 à 99,8 %. Le système qui sera commercialisé en 2018, coûte 120 000 dollars et élimine la manipulation des poudres. Il n’a pas de lasers, les pièces sont exemptes de tensions résiduelles et les supports sont enlevés très facilement. La machine peut fabriquer des pièces 30,5 x 20,5 x 20,5 cm et l’épaisseur de couches est de 50 µm. La vitesse de construction est de 16 cm3/h. Le second équipement annoncé également pour 2018, Production System, met en œuvre un procédé appelé « Single Pass Jetting ». Selon les spécialistes de Desktop Metal, cette solution est 100 fois plus rapide et 20 fois moins chère que les systèmes équivalents sur le marché. Sa vitesse peut aller jusqu’à 8 200 cm3/h et « Single Pass Jetting » produit des pièces métalliques en quelques minutes au lieu de plusieurs heures. La machine utilise un plateau sur lequel un rouleau situé de part et d’autre de la tête d’impression, vient déposer et compresser une fine couche de poudre métallique à chaque passage. Un liant est projeté sous la forme de millions de gouttelettes par la tête d’impression (via environ 32 000 buses au total) de manière sélective sur le lit de poudre afin de lier couche par couche le matériau. Une dernière étape de frittage de la pièce est nécessaire comme sur la DM Metal Studio. Le volume de fabrication de la machine est de 330 mm3. Desktop Metal annonce une trentaine de matériaux dont sept sont déjà disponibles : Alliage Acier 4140 (Chrome Moly), C11000 Cuivre, Low expansion Kovar F-15, Super Alliage Inconel 625, Acier Inoxydable 316L (Austenitic) et 17-4 PH et acier d’outillage H13. Les autres matériaux devraient être annoncés dans les mois à venir.

D’autres procédés originaux permettent la fabrication de pièces très proches de la forme finie, ce qui évite le gaspillage de matériaux chers, un objectif très important pour des industries comme l’aéronautique. Le soudage de fil métallique suivi de l’usinage sur une machine-outil classique permet par exemple, de se rapprocher très fortement du modèle fini de la pièce. Une approche qui pouvait être jugée à formnext 2017 sur les stands de Gefertec et de Prodways. Développée en collaboration avec Commercy Robotics, la technologie Rapid Additive Forging de Prodways est mise en œuvre par un robot équipé d’une tête déposant du métal en fusion dans une atmosphère de gaz inerte. «

Le métal est ainsi déposé couche après couche et permet d’obtenir une pièce de grandes dimensions en seulement quelques heures », précise Cindy Mannevy, responsable marketing de Prodways. «

Ce procédé innovant permet de fabriquer rapidement des ébauches de pièces en titane proches de la géométrie de la pièce finale qui subissent ensuite un simple usinage de finition. » Le procédé de Prodways a été testé sur différents métaux et permet notamment d’imprimer du titane, métal dont l’utilisation est croissante dans les avions de nouvelle génération. La troisième génération du prototype robotisé réalise des pièces en métal de plus de 70 centimètres. «

La version en cours de développement permettrait d’imprimer des pièces allant jusqu’à 2 mètres de dimension principale », annonce la spécialiste. «

Par ailleurs, les tests sur la qualité métallurgique des pièces révèlent l’absence de porosité ainsi que des résistances mécaniques supérieures aux techniques d’impression 3D métal usuelles utilisant le frittage de poudre par laser ou faisceau d’électrons. » Plusieurs acteurs de l’aéronautique estiment que ces technologies pourrait être appliquée à près de 50% des pièces en titane utilisées dans la fabrication d’un avion et de réduire jusqu’à 50% le coût de fabrication de certaines pièces.

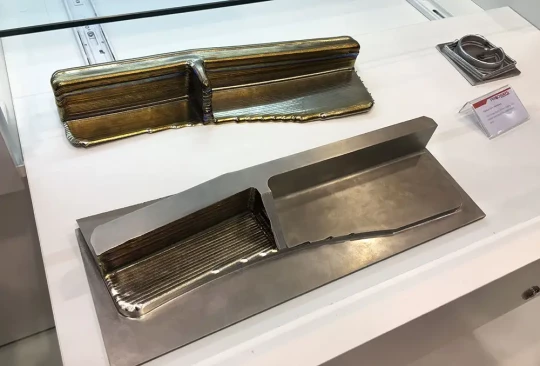

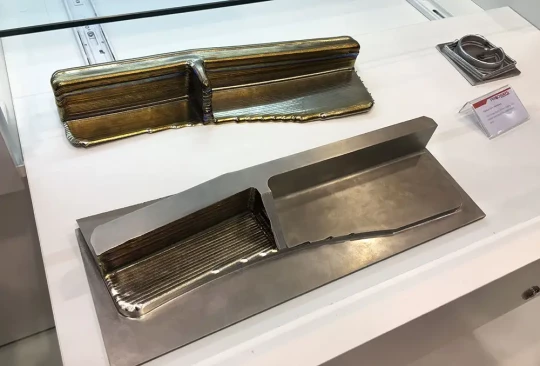

Prodways mise sur la fabrication d'ébauches avec sa technologie Rapid Additive Forging

Prodways mise sur la fabrication d'ébauches avec sa technologie Rapid Additive Forging

Les deux machines de fabrication par soudage de fil commercialisées par Gefertec (GTarc3000-3 et GTarc800-5) utilisent le procédé breveté 3DMP et un système de soudage de Fronius. Avec les mêmes avantages que le système robotisé de Prodways…

Rappelons que Sciaky (absent à formnext 2017) propose lui aussi des systèmes de fabrication additive par soudage de fil. À partir d'un modèle CAO (conception assistée par ordinateur), le canon à faisceau d'électrons (EB) de Sciaky dépose le métal (par alimentation de filament) par couches successives, jusqu'à ce que la pièce atteigne la forme recherchée. Sur tous les systèmes, la chambre à vide garantit une intégrité exceptionnelle des pièces, tandis que le canon EB maximise les vitesses de dépôt des matériaux pour atteindre une plage de 3 à 9 kg de métal déposés par heure. Ces systèmes sont dotés d'un système d'alimentation double filament pour augmenter l'efficacité du dépôt, ainsi que pour simplifier le procédé de permutation entre les différents matériaux de dépôt utilisés. Un léger usinage de finition est nécessaire une fois que la pièce a pratiquement atteint la forme recherchée.

Reportage en 5 parties

Accéder aux trois premières parties

La fabrication additive métallique prête pour les grandes dimensions (1/5)

La fabrication additive métallique prête pour les grandes dimensions (2/5)

La fabrication additive métallique prête pour les grandes dimensions (3/5)

Suite de l'article

La fabrication additive métallique prête pour les grandes dimensions (5/5)