Pour répondre à des exigences croissantes, Hendrick Motorsports mise sur les technologies de fabrication de pointe de GROB. Grâce aux centres d'usinage universels G350a et G550a, l'écurie a considérablement réduit ses temps d'usinage, passant de 17 heures à moins d'une heure, tout en améliorant encore la précision et la répétabilité. Ce bond technologique a non seulement transformé les processus de production, mais a également apporté des avantages décisifs sur les circuits.

Chez Hendrick Motorsports, on a très tôt compris que la production des composants clés du moteur exigeait une augmentation significative de la précision. «

Il est rapidement devenu évident que nous devions améliorer la précision de certaines de nos pièces les plus critiques. C'est alors que nous avons commencé à explorer différentes options et que nous avons découvert GROB », se souvient Scott Maxim, vice-président de Powertrain chez Hendrick Motorsports.

« La différence entre la victoire et la défaite se mesure désormais en millièmes de seconde », poursuit Maxim. «

Cela signifie que la précision et la répétabilité sont essentielles pour garder une longueur d'avance sur nos concurrents. Tout comme notre partenariat dans le domaine de la métrologie avancée, GROB nous a donné un avantage dans ce domaine. » Le choix s'est porté sur les machines universelles GROB – deux G350a et une G550a – avec un succès retentissant.

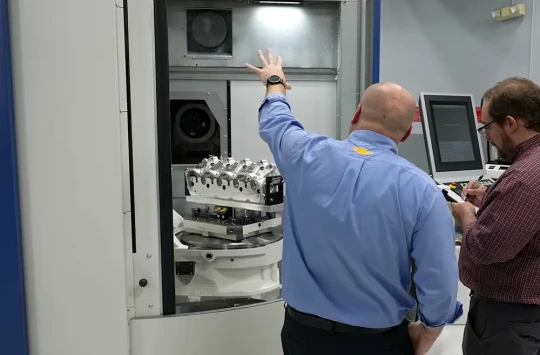

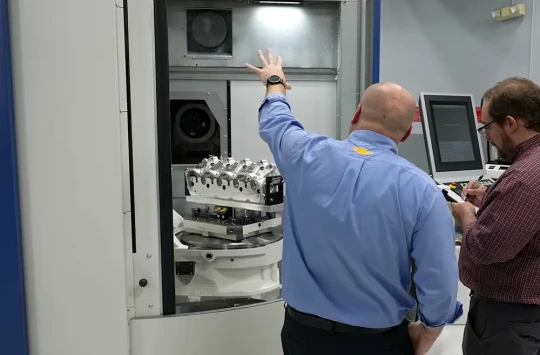

Hendrick Motorsports fabrique notamment des blocs-cylindres sur des machines universelles GROB

Hendrick Motorsports fabrique notamment des blocs-cylindres sur des machines universelles GROBUsinage flexible avec une précision maximale

Le processus de production commence avec des ébauches moulées fournies par General Motors. Celles-ci subissent des opérations d'usinage complexes telles que le surfaçage, le perçage, le filetage et le rainurage. Les zones de transition dans la culasse, où l'échange de gaz se produit autour des soupapes, entre la chambre de combustion, les canaux d'admission et d'échappement, sont particulièrement difficiles. «

C'est exactement là que la technologie GROB montre ses atouts. Les machines sont fiables et précises. Associées au système de commande Siemens, elles rendent l'usinage plus transparent et plus facile à gérer », explique Jay Grubbs, programmeur CNC chez Hendrick Motorsports.

Usinage des pièces avec une longueur d'outil maximale

L'un des principaux avantages réside dans la manipulation des outils : les collisions avec les fixations appartiennent désormais au passé. «

Grâce au concept de tunnel, l'outil sort complètement de l'espace de travail. La pièce peut être déplacée librement, sans risque », explique Michael Tummond, responsable de l'ingénierie des moteurs chez Hendrick Motorsports. Le concept d'axe spécial des machines universelles GROB permet d'utiliser la longueur totale de l'outil dans toutes les positions de l'axe, même avec les pièces les plus grandes, ce qui est un avantage pour Hendrick Motorsports. «

L'usinage 5 axes réel avec GROB est étonnamment simple », déclare Jay Grubbs.

Gain de temps considérable et qualité supérieure

L'un des points forts est la réduction spectaculaire des temps d'usinage des blocs-cylindres. Auparavant, le processus de production complet, de la pièce brute moulée à la pièce finie, prenait 15 à 17 heures et nécessitait plusieurs réglages. Grâce à la technologie GROB, tout cela est désormais réalisé en moins d'une heure avec un seul réglage. «

Nous gagnons du temps et obtenons une précision encore plus élevée », résume Michael Tummond.

Les deux premières séries de culasses de course ont déjà été produites, avec une précision et une répétabilité exceptionnelles. «

Il est impressionnant de voir la G550a usiner un bloc moteur. Elle déplace la pièce avec une facilité incroyable, à grande vitesse et avec la plus grande précision », explique Scott Maxim.

Des processus stables grâce à une étroite collaboration

Outre la technologie des machines, la collaboration avec les ingénieurs de GROB a été déterminante. «

Le développement conjoint des dispositifs de fixation nous a permis d'obtenir des réglages stables et cohérents. L'amélioration du serrage a été essentielle pour faire passer la qualité et la précision de nos pièces à un niveau supérieur », se souvient Scott Maxim.

En investissant dans les machines universelles GROB, Hendrick Motorsports a fait un pas en avant significatif : plus de précision, des temps d'usinage plus courts et une fiabilité exceptionnelle. « Le soin que nous apportons à notre travail se reflète directement dans les performances des machines. C'est exactement pour cette raison qu'investir dans GROB pour les composants critiques qui ont un impact direct sur les performances en piste était la bonne décision pour nous », conclut Scott Maxim.

Le G550a a considérablement réduit le temps de traitement chez Hendrick Motorsports

Le G550a a considérablement réduit le temps de traitement chez Hendrick Motorsports